製造業では、いまだに紙マニュアルやバラバラなOfficeファイルに頼った教育・作業指示が多く残っています。その結果、最新版がどこにあるか分からない、図と文章が離れていて教育に使いづらい、仕様差によるバリエーション管理が破綻している、といった課題が各社で顕在化しています。

一方で、設備やラインの「デジタルツイン」を用いたバーチャル訓練・リモート支援の取り組みが進みつつあります。しかし、土台となるマニュアルが紙のままでは、デジタルツインのメリットを十分に引き出せません。本記事では、「デジタルマニュアル」を基盤としつつ、デジタルツインと組み合わせて現場教育とマニュアル検証を高度化するための考え方と導入ステップを、具体事例を交えて解説します。

目次

製造業のマニュアルと教育を取り巻く現状

紙マニュアル中心運用の限界

多くの工場で見られる典型的な課題は次の通りです。

- 作成者・部署ごとにレイアウトやフォーマットがバラバラ

- 使用ツール(Word、Excel、PowerPoint、PDFなど)が混在し、再利用しづらい

- 共通説明と仕様差分が混在し、改訂時に更新漏れが発生しやすい

- 図と文章が分離しており、操作の流れが直感的に理解しづらい

- CIP/ECN、部品更新にマニュアル改訂が追いつかない

- 保存場所・最新版の所在が不明確で、現場が「とりあえず古いPDF」を使ってしまう

結果として、問い合わせ増加、トレーニング工数の増大、属人化、そして機会損失につながっていることは、読者の皆さまも実感されているはずです。

デジタルツイン×デジタルマニュアルがもたらすメリット

バーチャル環境での作業訓練

デジタルツインは、「設備やラインをデジタル空間上に再現し、挙動をシミュレーションできる仕組み」です。これとデジタルマニュアルを組み合わせると、例えば次のような訓練が可能になります。

- 新ライン立ち上げ前に、仮想空間で段取り替えや調整作業を反復訓練

- 危険作業や高額設備を扱う作業を、実機を止めずに事前教育

- 3Dモデルやアニメーションに、マニュアルの手順ステップを紐づけて提示

作業者は「読む」だけでなく、仮想設備を操作しながら手順を体感的に理解できます。これにより、OJT 前の習熟度を底上げし、実ラインでの教育工数を削減できます。

マニュアル検証と標準作業の磨き込み

デジタルツイン上で手順を再現すると、マニュアル側の不備もあぶり出しやすくなります。

- 手順の抜け・前後関係の不整合

- 「ここは感覚的に」など暗黙知に依存した記述

- 異常時・例外処理の記載不足

仮想空間で「手順通りにやっても詰まる」「設備状態とマニュアルの説明が合っていない」箇所を見つけ、マニュアルへフィードバックすることで、標準作業そのものの品質を高められます。

デジタルマニュアル基盤(e-manual等)との連携

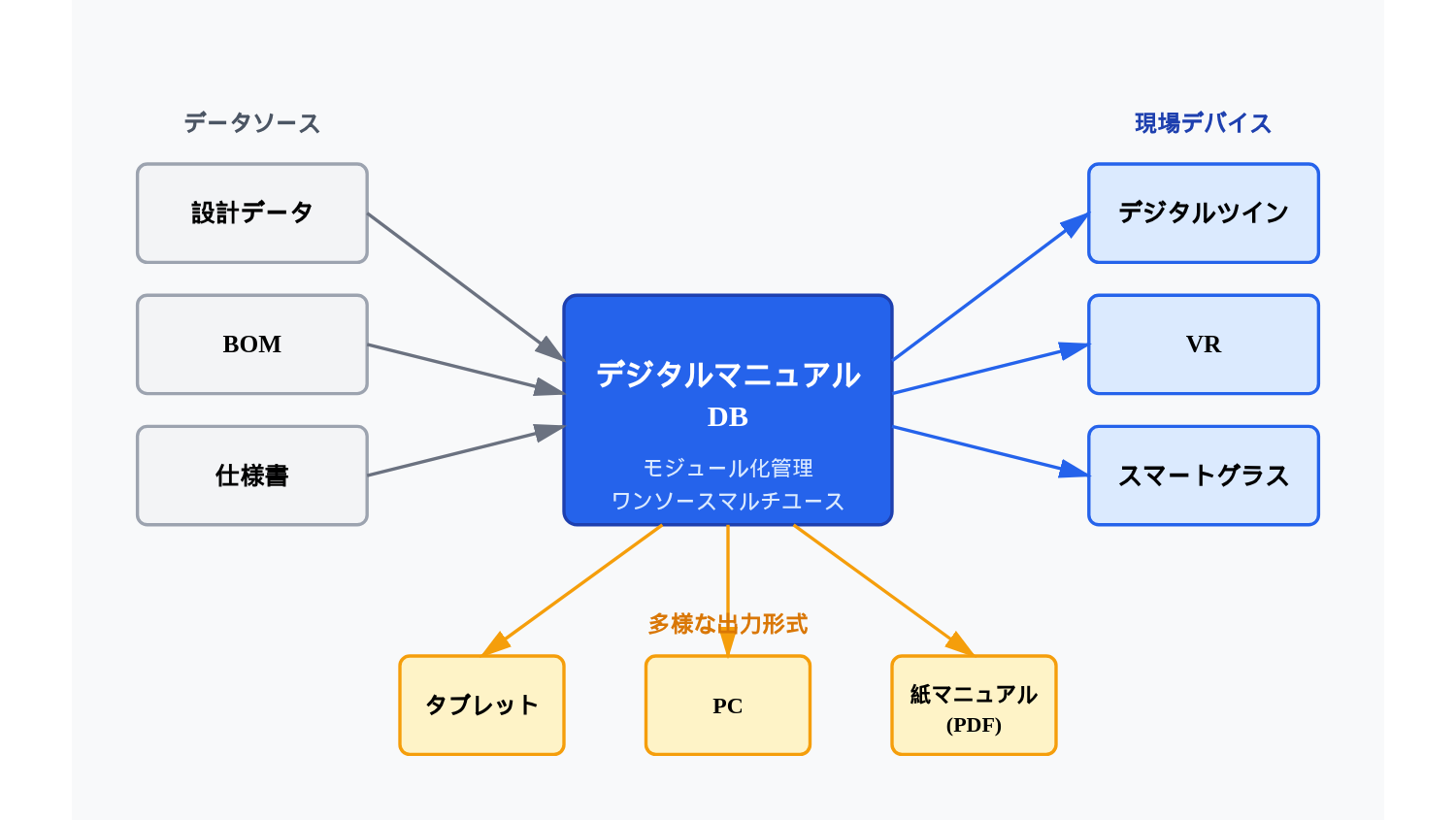

このとき重要になるのが、「マニュアルのモジュール化」と「データベース管理」です。例えば e-manual のような専用CMSでは、マニュアルをトピック単位でモジュール化し、複数マニュアル間で共通パーツとして管理できます。

- 一度の修正で、同じ説明を含むマニュアルを一括更新

- PDF/HTML/XML など、多様な形式へワンソースで出力(ワンソースマルチユース)

- 用語フィルターや承認ワークフローによる品質管理・標準化

このようなデジタルマニュアル基盤を持っておくと、デジタルツインやスマートグラス向けのコンテンツにも同じ「データソース」を流用できるため、教育・マニュアル・現場システムの整合性を保ちやすくなります。

導入ステップ:デジタルツインを見据えたマニュアルDX

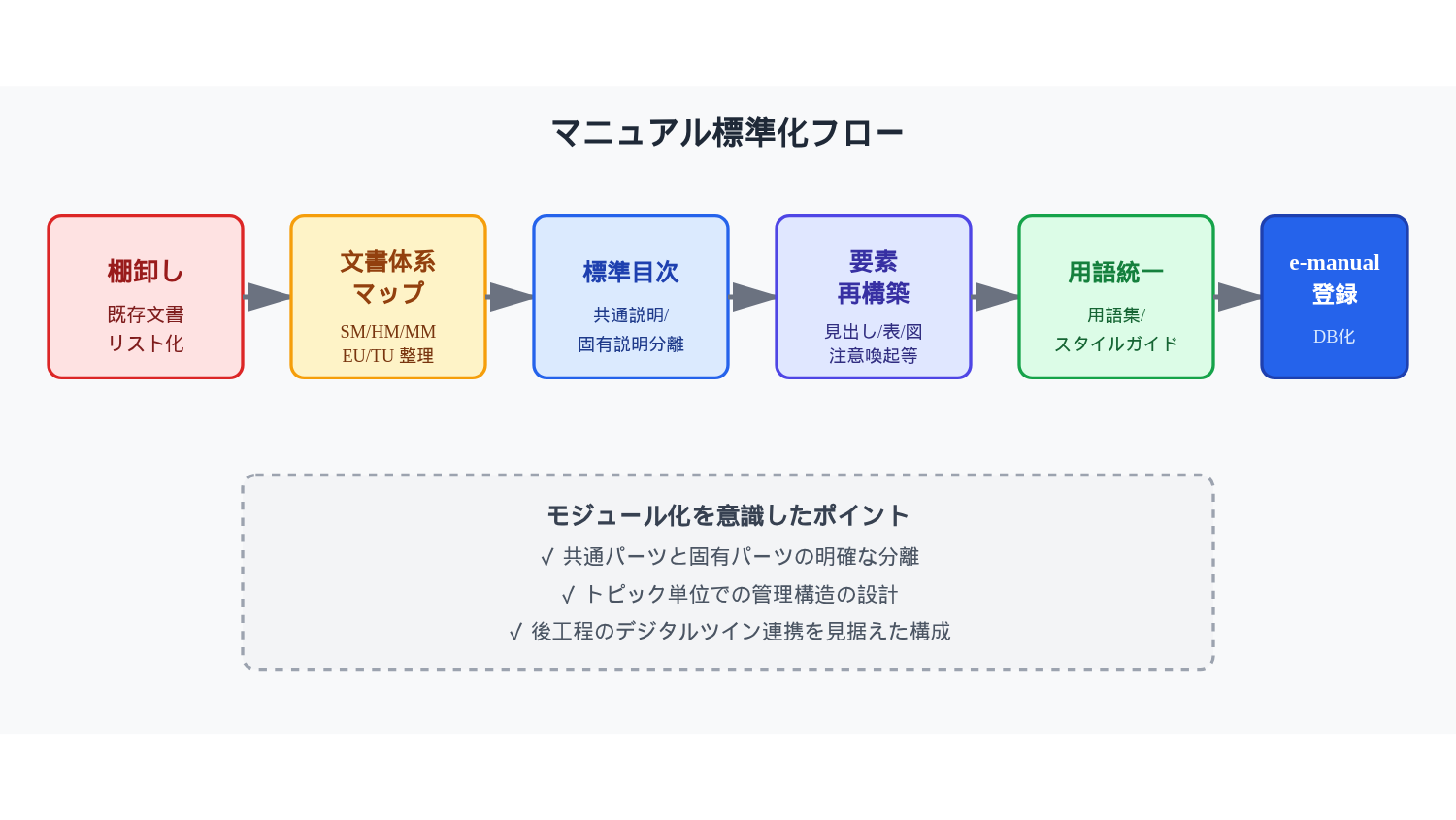

1. 紙マニュアルの棚卸しと標準化

いきなりデジタルツインから着手するのではなく、「マニュアル標準化」とセットで進めることが現実的です。

- 文書体系マップの作成(SM/HM/MM/OP、EU/TU などの整理)

- 分冊構成と標準目次の定義(共通説明/固有説明の切り分け)

- 使用要素(見出し、本文、表、図、注意喚起など)の洗い出し

- 用語・表記ルールの統一(用語集・スタイルガイドの整備)

このフェーズでモジュール化を意識しておくと、後工程のデジタルツイン連携がスムーズになります。

2. デジタルマニュアル基盤・ツール選定

次に、「どこにマニュアルを載せるか」を決めます。選択肢は大きく以下の3タイプです。

- 一般的なナレッジツール(Confluence、Notion 等)

- 情報共有には強いが、版管理やモジュール化、多言語展開は工夫が必要

- 製造現場向けアプリ/現場ポータル

- 現場デバイス連携は得意だが、ドキュメント構造・翻訳の柔軟性は要確認

- マニュアル専用CMS(e-manual 等)

- 自動組版、HTML出力、用語フィルター、承認ワークフローなど、マニュアル特化機能を標準搭載

デジタルツイン連携まで見据えるなら、「モジュール化されたXMLやHTMLを安定して出力できるか」が重要な評価軸になります。

3. タブレット・スマートデバイス選定と現場要件

デジタルマニュアル/デジタルツインを現場で活かすには、デバイス選定がボトルネックになりがちです。

- 防塵・防水・耐衝撃(IP規格、落下試験)

- 手袋着用時の操作性(タッチ/ボタン/音声)

- バッテリー持ちと交換性、充電運用

- オフライン対応(ローカルキャッシュ、同期設計)

- MDM/セキュリティ(紛失時のリモートワイプ等)

さらに、スマートグラスと連携してARマニュアルを表示するケースも増えています。e-manual のようにマニュアルデータをデータベース化しておけば、スマートグラスに手順を重畳表示する「次世代マニュアル」への展開も視野に入ります。

4. デジタルツイン環境の構築とシナリオ設計

本格的なデジタルツイン構築は大仕事ですが、「教育・マニュアル検証」の用途に絞れば、次のような最小構成から始められます。

- 既存3D CADをベースにした設備モデル

- マニュアル手順をステップ化したシナリオ

- 操作ログ取得(どこで迷ったか、どのステップで時間がかかったか)

まずは「段取り替え」「設備立上げ」「安全確認」など、教育回数が多くリスクの高い作業から対象を絞るのが現実的です。

5. 現場を巻き込んだ運用とフィードバック

デジタルマニュアルもデジタルツインも、「現場が使い続けてくれるか」が成否を分けます。

- 初期は紙マニュアルと併用し、不安を減らす

- 教育時に操作ログやコメントを収集し、マニュアルへ反映

- 現場リーダーを「コンテンツオーナー」として位置付ける

- 改訂履歴と承認フローを見える化し、「誰が何をチェックしたか」を明確にする

活用事例:デジタルツインとe-manualによる教育・マニュアルDX

事例1:組立ライン立上げ教育の標準化

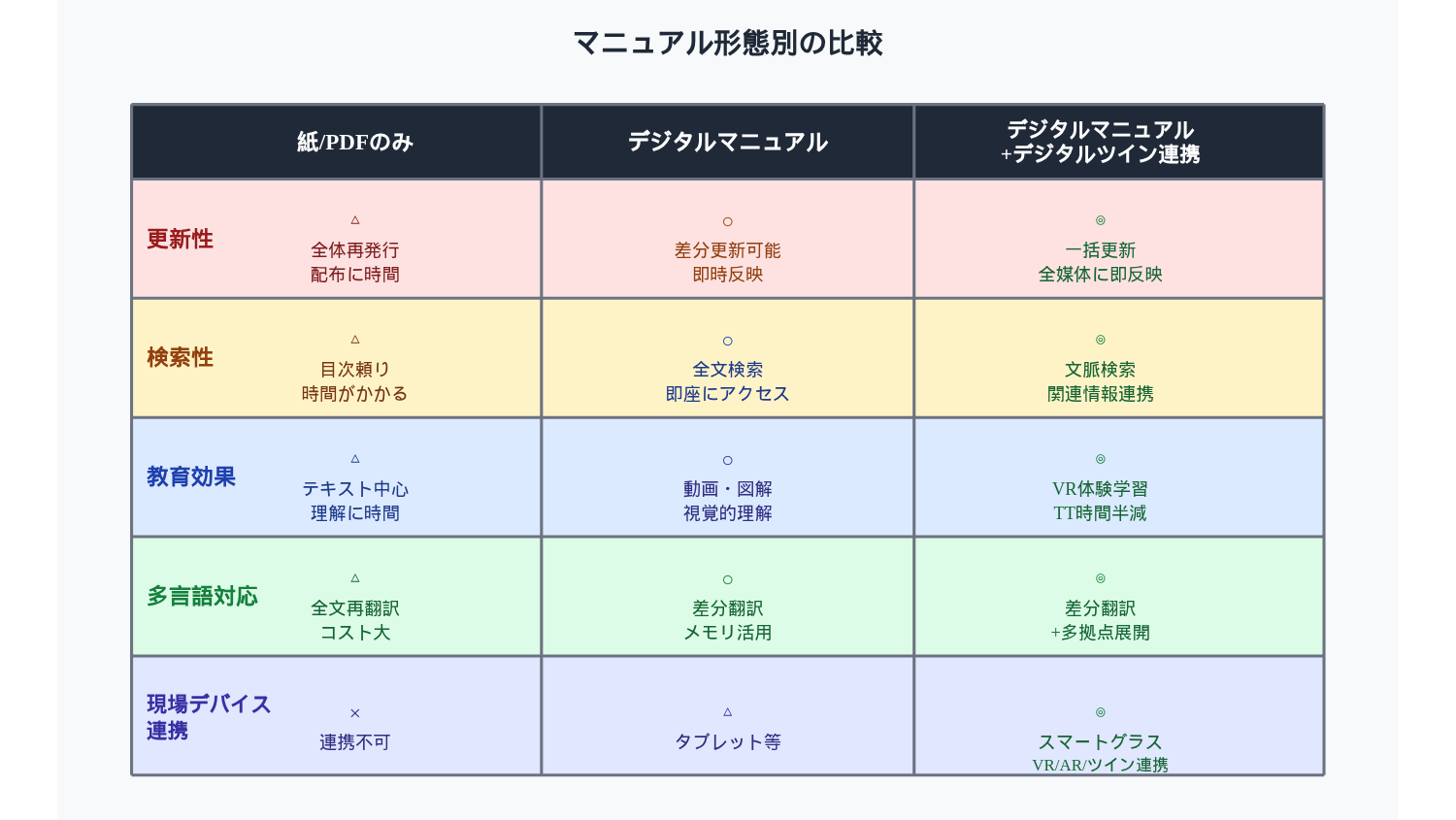

ある建機メーカーでは、マニュアルのモジュール化とe-manual導入により、DTP工程の大幅削減と印刷コストの9,400万円削減を実現しました。

その上で、主要ラインのデジタルツインを用いたバーチャル訓練を導入し、次のような効果が得られています(数値はイメージです)。

- 新任オペレータの立上げ教育時間:30~40%削減

- 立上げ初期の作業ミス:約50%削減

- トラブル発生時の切り戻し時間:20%削減

ポイントは、「マニュアル標準化 → デジタルマニュアル化 → デジタルツイン訓練」という順で、土台を固めてからバーチャル訓練に入ったことです。

事例2:グローバル保守サービスの多言語化とVR訓練

別のメーカーでは、e-manual と翻訳メモリを活用し、多言語マニュアルの改訂工数を削減した上で、現地エンジニア向けにVR訓練を実施しました。

- 改訂時は差分箇所のみ翻訳し、翻訳コストを継続的に削減

- マニュアルHTMLとVRコンテンツを連携させ、トラブルシューティング手順を体験的に学習

- 現地側からは「作業が分かりやすく、TT(トレーニング)時間が半分程度になった」といったフィードバック

このように、デジタルマニュアル基盤を整備しておくことで、多言語・多拠点展開とデジタルツイン活用を同時に進めることができます。

まとめ:まずは「一つのライン」「一つの作業」から

デジタルツインと聞くと、大規模投資や高度なシミュレーションをイメージしがちですが、マニュアルと現場教育の文脈では、もっと小さく始めることができます。

- 既存マニュアルの棚卸しと標準化の検討(文書体系マップの作成)

- デジタルマニュアル基盤の候補選定と、POC的な小規模導入

- 教育頻度の高い1テーマを選び、タブレット表示+簡易シミュレータから着手

- 効果(教育時間、ミス件数、問い合わせ件数)を測定し、次のライン・設備へ展開

製造業のマニュアルDXは、「紙をPDFにすること」では終わりません。デジタルツインやスマートデバイスと組み合わせることで、標準作業の品質そのものを押し上げ、教育・保守・生産性を同時に改善することができます。

まずは自社の現場で、どの作業をバーチャル環境で訓練したいか、そのときにどのマニュアルが「土台」になるかを洗い出すところから、一歩を踏み出してみてください。

この記事を書いた人

編集部