製造業の現場では、新しい設備導入に伴い「マニュアル整備」が必須となります。

しかし、導入スケジュールに追われ十分に整備できないまま運用開始してしまうケースも少なくありません。その結果、

- 操作方法の誤りによる不良発生

- 教育工数の増大

- メンテナンス不備による設備停止

といったリスクが顕在化します。

本記事では、生産技術者の視点から「設備導入時に理想的なマニュアル整備プロセス」についてQ&A形式で解説します。現場で実際に役立つ具体策を盛り込みながら、成功事例と失敗事例を交えて紹介します。

※本記事は、当社業務の実態をもとに構成した【仮想インタビューコンテンツ】です。

登場人物・部署名などはすべて仮想のものです。

インタビュー:生産技術課 主任エンジニア・田中氏(経験15年)

Q1. 設備導入時、マニュアル整備で最も多い課題は?

田中氏:

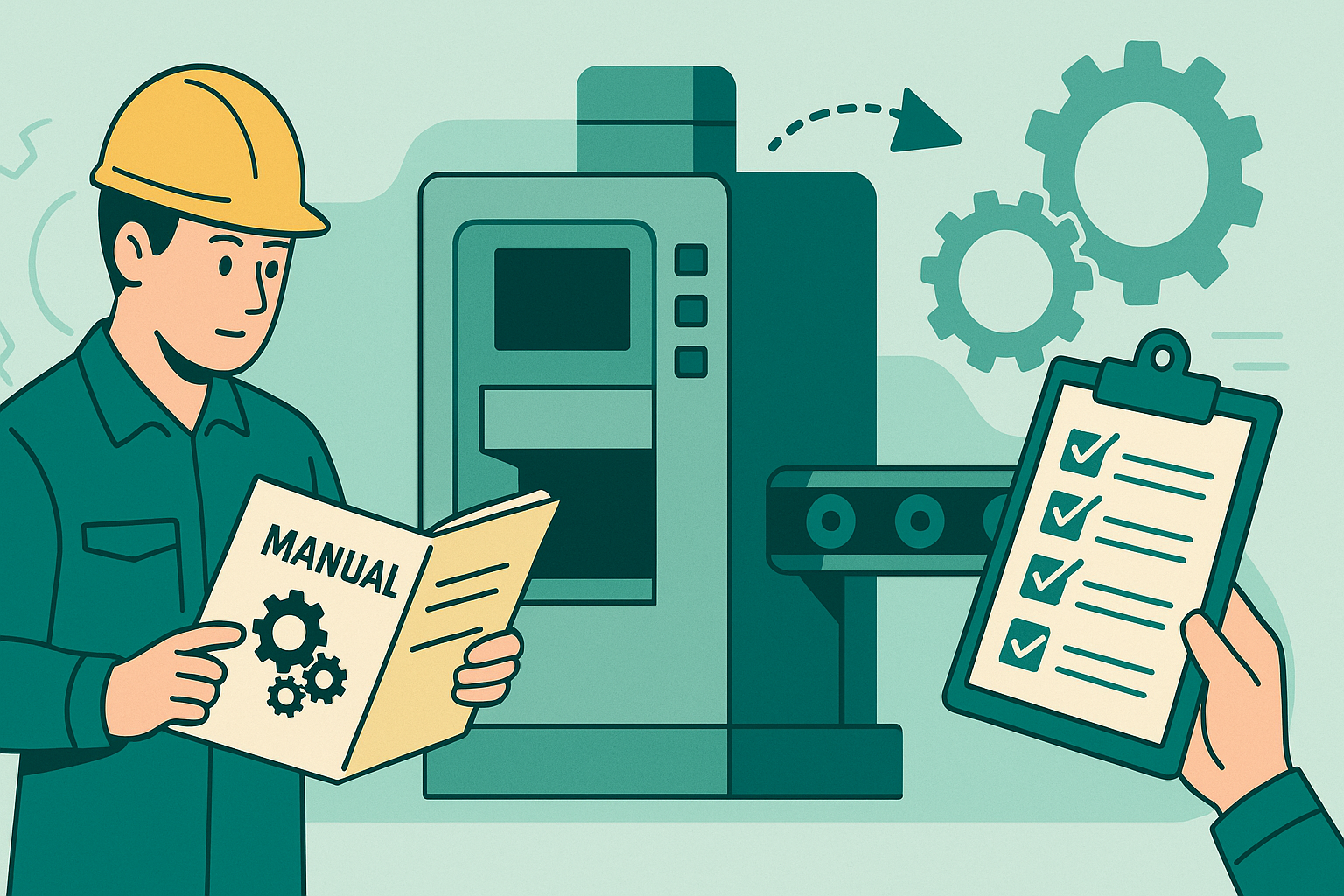

一番多いのは「メーカーが提供する取扱説明書のまま現場に展開してしまう」ことです。メーカーのマニュアルは包括的ですが、現場に必要な作業手順や点検ポイントが整理されていないため、現場作業員から「結局どう動かせばいいのか分からない」と不満が出やすいです。

👉 ポイント解説

- メーカー仕様書は「網羅的」だが「実用的」ではない

- 現場用マニュアルは「必要な情報の抽出と再編集」が鍵

Q2. マニュアル作成で意識すべき理想的なプロセスは?

田中氏:

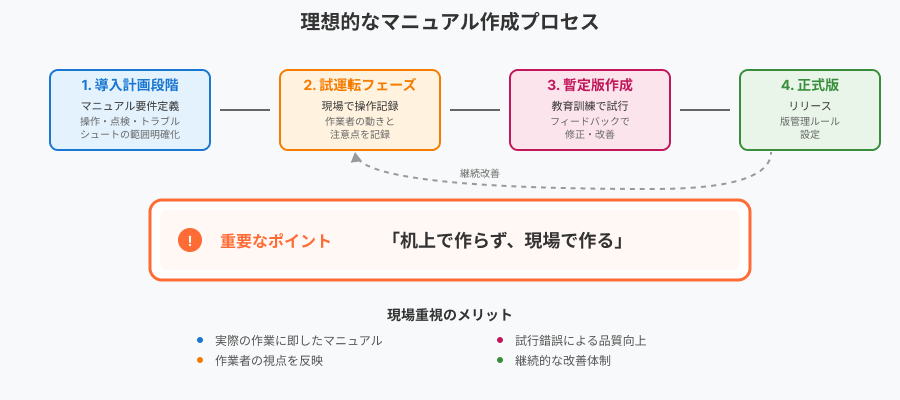

理想は以下の流れです。

- 導入計画段階でマニュアル要件を定義

- 操作・点検・トラブルシュートの範囲を明確化

- 試運転フェーズで現場担当者と一緒に操作記録をとる

- 作業者の動きや注意点をその場でドキュメント化

- 暫定マニュアル版を作成し、教育訓練で試行

- 使いにくい点をフィードバックで修正

- 正式版をリリースし、版管理ルールを設定

👉 重要なのは「机上で作らず、現場で作る」ことです。

Q3. 成功事例を教えてください

田中氏:

ある工場でロボット搬送設備を導入した際、試運転中に現場オペレーターが実際に操作しながら記録をとる方法を取りました。その結果、正式運用前に現場に即したマニュアルが完成し、教育時間が従来の半分以下に短縮されました。

さらに、保全チームからも「点検チェックリストがわかりやすい」と評価され、トラブル停止件数が前年比30%減少しました。

Q4. 逆に失敗事例は?

田中氏:

別の案件では、メーカー仕様書をそのまま配布して運用を始めてしまいました。結果として、

- 設定変更を誤り、数百万円規模の部品を破損

- 作業者同士で「誰が正しいやり方か分からない」と混乱

- マニュアル改訂が後追いになり、定着に1年以上かかった

という苦い経験があります。マニュアル整備を後回しにすると「高い代償」を払うことを痛感しました。

Q5. 理想的なマニュアルの条件とは?

田中氏:

現場に浸透するマニュアルには、いくつか共通の条件があります。

- 一目で分かる:写真・図解を積極活用

- 作業ごとに分割:長文ではなく工程単位で参照可能

- トラブル対応を明記:よくあるエラーと復旧手順を即参照できる

- 教育に使える:新人教育やOJTでそのまま活用できる

- 改訂が容易:版管理ルールが明確

👉 言い換えると、「読むマニュアル」ではなく「使うマニュアル」を目指すことです。

まとめ:現場に根付くマニュアル整備の実践ステップ

設備導入時のマニュアル整備は、後回しにすると大きなリスクを招きます。

今回のポイントを整理すると次の通りです。

- メーカー仕様書を現場仕様に翻訳する視点が必要

- 試運転段階から現場と共創することが成功の鍵

- 教育・トラブル対応・改訂性を考慮したマニュアルが理想

- 成功事例では教育工数削減・品質安定化という効果が得られる

👉 読者の皆様には、次のアクションをおすすめします。

- 次回の設備導入時に「マニュアル要件定義」を計画に組み込む

- 試運転段階で「現場担当者による記録」を必ず行う

- 暫定版を使った教育訓練を経て改善し、正式版を整備する

この記事を書いた人

編集部