製造業の現場では、熟練者の高齢化や退職に伴い「技能の空洞化」が進んでいます。従来のOJT(On the Job Training)に頼った人材育成は属人化しやすく、教育の質や速度にばらつきが生じがちです。結果として、工程の安定性や品質維持、若手の定着に課題を抱える企業は少なくありません。

こうした現状を打破するために、マニュアルを単なる「作業手順書」として扱うのではなく、教育・技術伝承・組織知の中核として機能するように作成することがひとつの手段となります。この記事では、マニュアルを軸とした組織体制の構築と人材育成の仕組みづくりを、実践的なステップと事例を交えて解説します。

現状の課題と背景

ベテラン作業者の退職・人材流動化による技術伝承リスク

定年や転職などで、ベテラン作業者の暗黙知(コツ・判断基準)が適切に受け継がれず、品質や生産性が低下するケースが増えています。また若手人材の定着率が低い企業では、教育に時間とコストがかかる一方で、育成効率が上がりません。

OJT偏重と「形式だけの教育」の弊害

「現場で実践的に覚える」というOJT一辺倒の文化は、個人の教育スキルに依存し、教育水準のばらつきを生みます。標準作業書を作成しても、組織的かつ定期的にアップデートしなければ、逆効果です。

マニュアルを軸にした組織体制と人材育成のフレームワーク

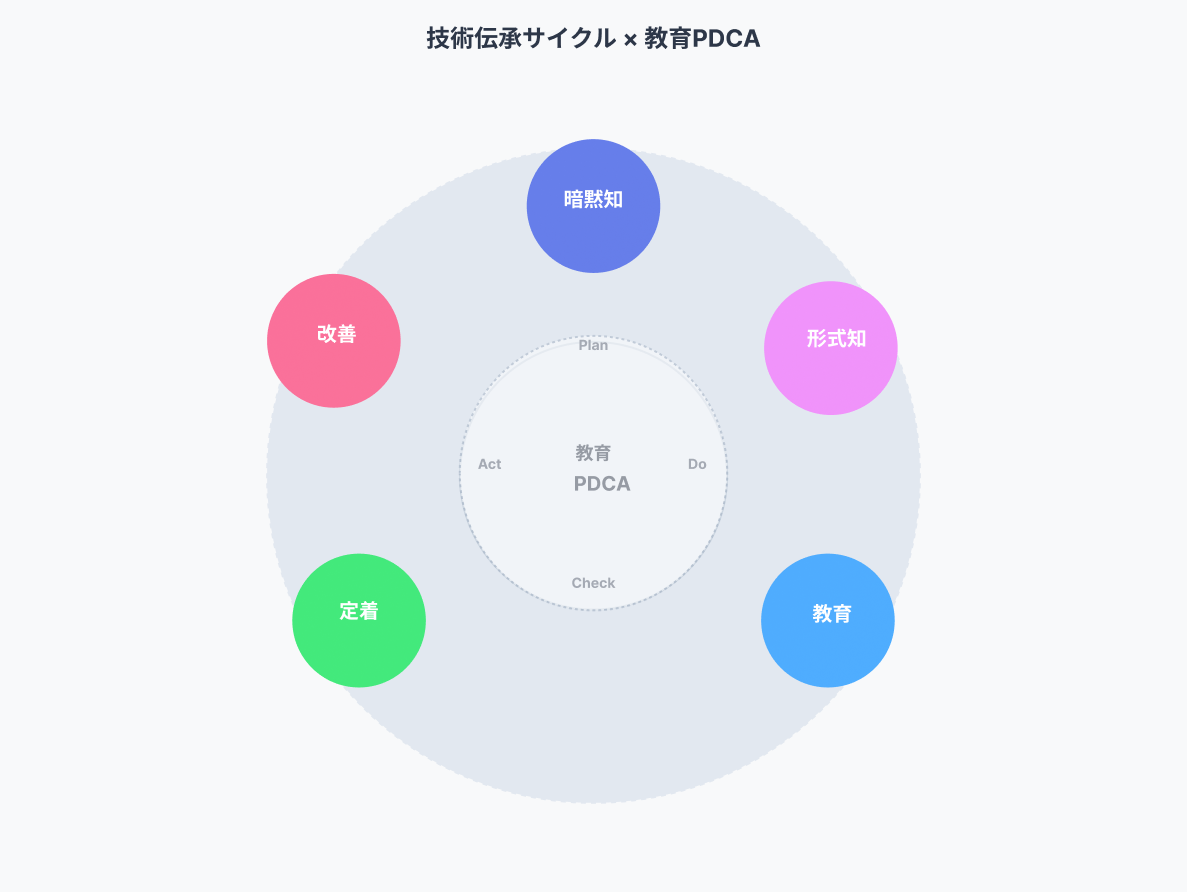

暗黙知を形式知化し、教育資産として循環させる

技術伝承は「暗黙知 → 形式知 → 教育 → 定着 → 改善」というサイクルで進める必要があります。ベテラン作業者の知識をマニュアル化(形式知化)し、それを新人教育・スキルマップ・eラーニングなどの教育ツールと連動させることで、継続的に改善・更新される仕組みを作ります。

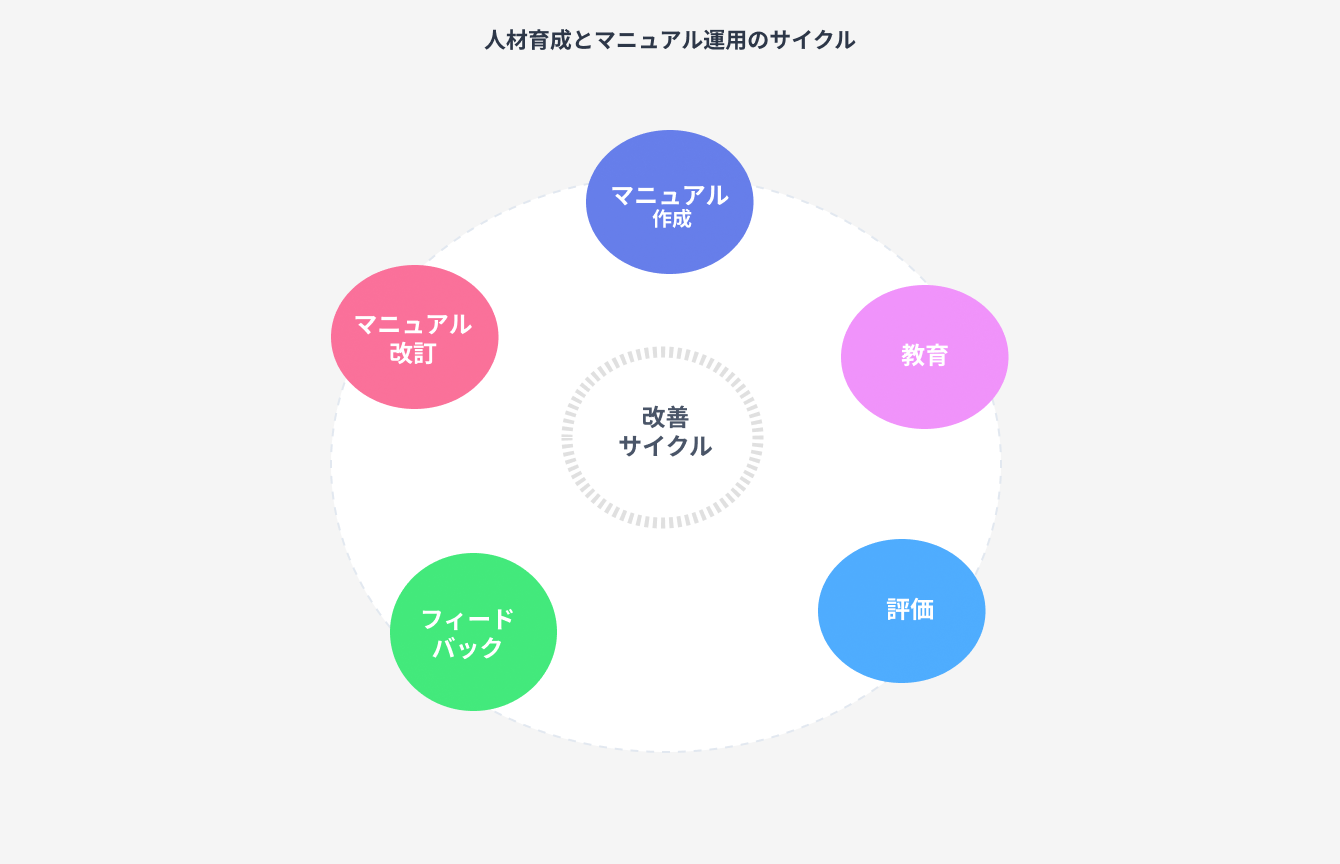

マニュアルと教育体系の統合

- OJT+OFF-JTの連携:標準作業書や手順書をOJTと座学研修(OFF-JT)の両方で活用し、教育の一貫性を確保します。

- 技能マップと評価制度との連動:習熟度を技能マップに反映し、個々のスキルレベルを可視化します。これにより育成計画を立てやすくなります。

- 全員参加型の改善活動:現場リーダーや教育担当が改訂を主導し、作業者もフィードバックできる仕組みを整備します。

実践ステップ:現場を巻き込む改善と教育の仕組み

ステップ① 現場ヒアリングと育成課題の特定

まず現場の教育課題を可視化します。ベテラン・中堅・新人へのヒアリングを通じ、習得が難しい作業や教育が滞っている領域を把握します。工程別の教育課題を洗い出し、優先度を決定します。

ステップ② マニュアル整備(記録・形式知化)

作業の要点、判断基準、異常時の対応などを動画・写真・テキストで記録し、ドキュメントや動画マニュアルに落とし込みます。改訂を考慮して、更新しやすい仕組みを整えておくことが重要です。

ステップ③ トレーニングとの連動と評価設計

作成したマニュアルを新人教育・技能向上研修に組み込みます。評価シートや技能テストと紐づけることで、教育効果を定量的に把握できます。

ステップ④ フィードバックとマニュアル改訂の仕組み化

教育を受けた現場からフィードバックを収集し、定期的に改訂を実施します。更新の責任者や承認フローを明確化し、情報が古くならない仕組みを作ります。

成功事例

- A社(中堅部品メーカー)新人育成の基礎教育をマニュアル化し、育成期間を6か月から3か月に短縮。熟練者の教育負荷も軽減されました。

- B社(装置メーカー)技能継承スキームを構築し、教育コストを20%削減。デジタルマニュアルを活用して多言語対応も実現しました。

- C社(食品製造)現場リーダーがマニュアル改訂に積極的に参加し、作業ミスが30%減少。改善提案が活発になり、現場の士気向上につながりました。

まとめと実践アクション

マニュアルは単なる「手順の記録」ではなく、組織的な教育資産として活用することで、技能伝承と人材育成の効率化、品質・安全性の向上につながります。

特に次の3ステップから取り組むと効果的です。

- 教育課題の洗い出し現場ヒアリングで技能習得のボトルネックを特定する。

- 技術伝承プロセスへの統合暗黙知を形式知化し、マニュアルと教育体系を連動させる。

- 効果測定と改善サイクルの運用評価・フィードバックを定期化し、マニュアルを最新状態に維持する。

この仕組みを継続することで、現場が主体的に改善に参加し、「学び合い・教え合う文化」が根付いた強い製造組織へと進化できます。

この記事を書いた人

編集部