製造業の現場では、マニュアルの「最新版が見つからない」「改訂理由が分からない」「更新が伝わらない」ことが作業ミスや手戻りの主因になります。実際には内容そのものよりも、評価・改善・管理の仕組みが弱く、バージョン管理と更新通知が不十分なことが多いのが実態です。

目次

なぜ「良いマニュアル」でも現場で機能しないのか

製造業の現場では、マニュアルの「最新版が見つからない」「改訂理由が分からない」「更新が伝わらない」ことが作業ミスや手戻りの主因になります。実際には内容そのものよりも、評価・改善・管理の仕組みが弱く、バージョン管理と更新通知が不十分なことが多いのが実態です。

これを是正すると、マニュアルの最新版が迅速に届き、更新が現場に確実に伝わる仕組みを整えることで、作業者が正しい手順を迷わずに実行できるようになります。これにより、誤操作や不適切な作業が減少し、教育時間の短縮や立上げリードタイムの短縮といった現場の効率化が実現します。具体的には、以下のような効果が現れます:

- 誤操作の減少:正確な手順が常に最新の状態で提示され、作業者の混乱やミスが大幅に減少します。

- 教育時間の短縮:従業員がマニュアルを使いこなせるようになることで、新人教育やスキルアップのための時間が短縮され、すぐに業務に入れるようになります。

- 立上げリードタイムの短縮:作業手順が明確に定義され、最新版に基づいて作業が進められるため、ラインの立ち上げや新規製品導入の際に発生する手戻りが減少し、全体のリードタイムが短縮されます。

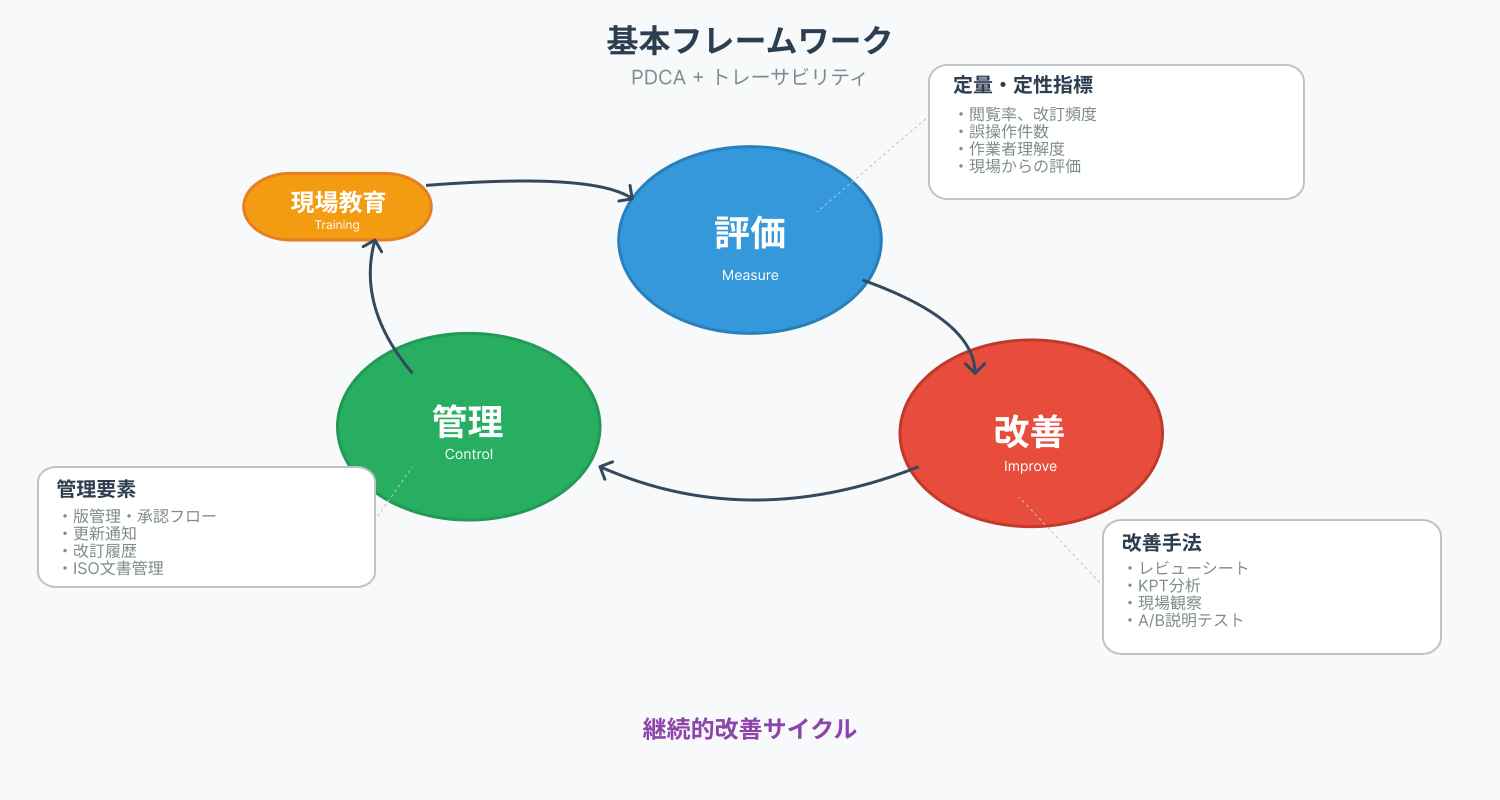

基本フレームワーク(評価・改善・管理)

評価、改善、管理のための、基本のフレームワークを見ていきましょう。

主張

マニュアル運用は「PDCA+トレーサビリティ」を軸に、評価(Measure)→改善(Improve)→管理(Control)の三層で回します。

骨子

- 評価(Measure):定量・定性の指標で現状を見える化

- 定量指標例:閲覧率、改訂頻度、誤操作件数(1,000作業当たり)、作業時間短縮率、更新リードタイム(起票→公開)

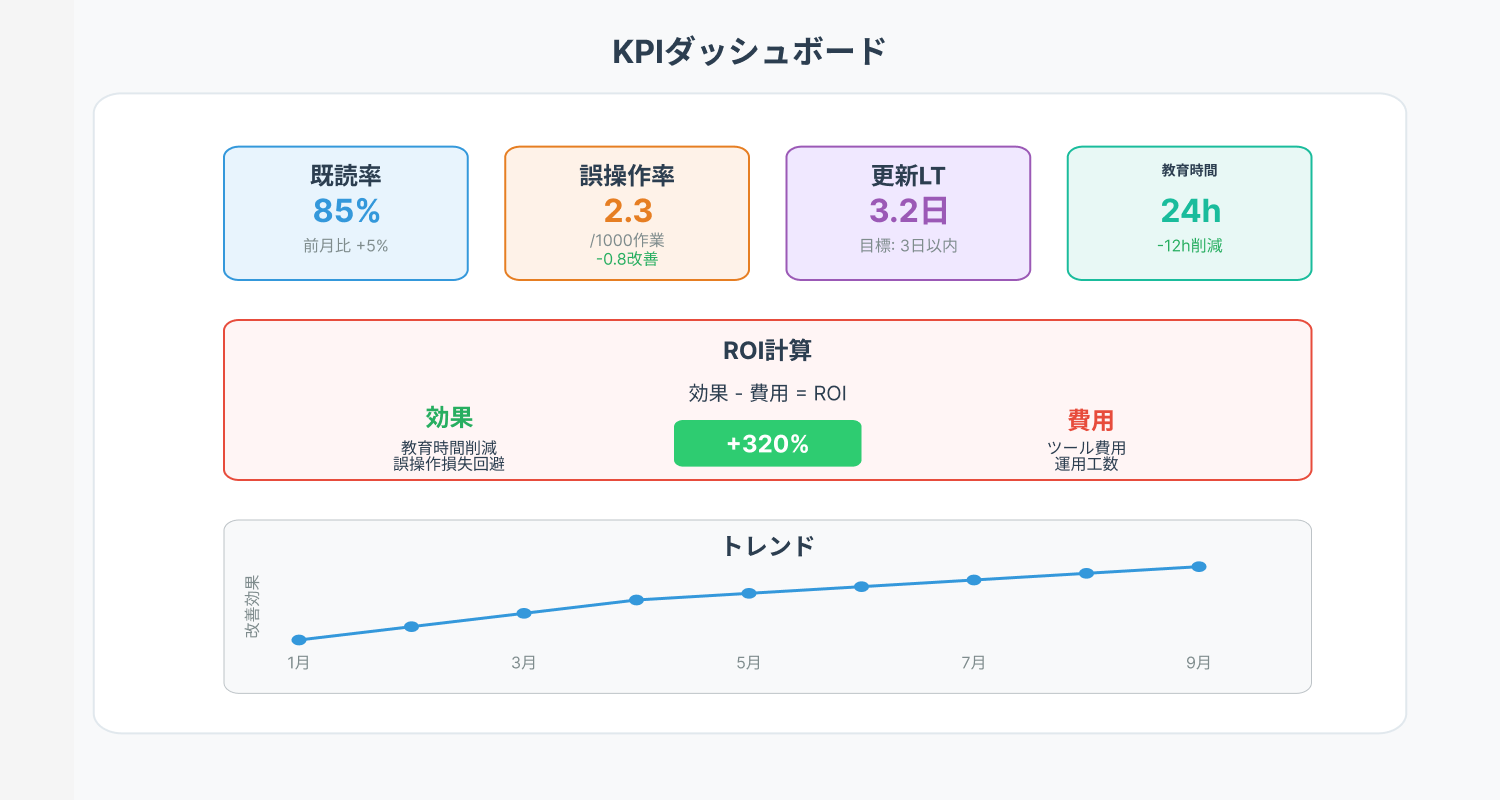

- 定性指標例:作業者の理解度、現場からの評価、教育効果、レビューコメント満足度※ここに図解挿入:KPIダッシュボード例

- 改善(Improve):評価結果をもとに差分修正・構成改善・補足資料の追加

- 手法:レビューシート、アンケート、KPT(Keep/Problem/Try)、現場観察、ヒヤリハット連動、A/B説明テスト

- 管理(Control):版管理・承認フロー・更新通知で再発を防止

- 版番号規則、承認ワークフロー、改訂履歴、教育記録、ISO文書管理要求との整合

現場でやること

上記の骨子から、現場では以下のことを実施することが求められます。

- 既存マニュアルに定量KPIを1つ以上紐づける(例:閲覧率、誤操作件数)

- 月次レビュー会でKPTを実施し、Tryを次版の改善項目に登録

- 標準化委員会(後述)で承認・更新を管理

バージョン管理と更新通知の仕組み

基本のフレームワークを実施したうえで、バージョン管理と更新通知は以下のような仕組みのもと、実施します。

3-1. 版管理の設計

版管理は以下のように実施します。

- 版番号:Major.Minor.Patch(例:2.3.1)

- Major=工程変更/安全に関わる変更、Minor=手順追補・図版更新、Patch=誤記修正

- 状態:Draft → Review → Approved → Released → Obsolete

- 変更記録:目的、根拠(不具合・工程変更・顧客要求・ISO指摘)、影響範囲、教育必須/任意、担当と承認者

- トレーサビリティ:版番号を製品ロット・設備番号・作業日に紐づけ可能に

ツール例:Confluence/DocBase/SharePoint(いずれも改訂履歴・承認フローを構築しやすい)

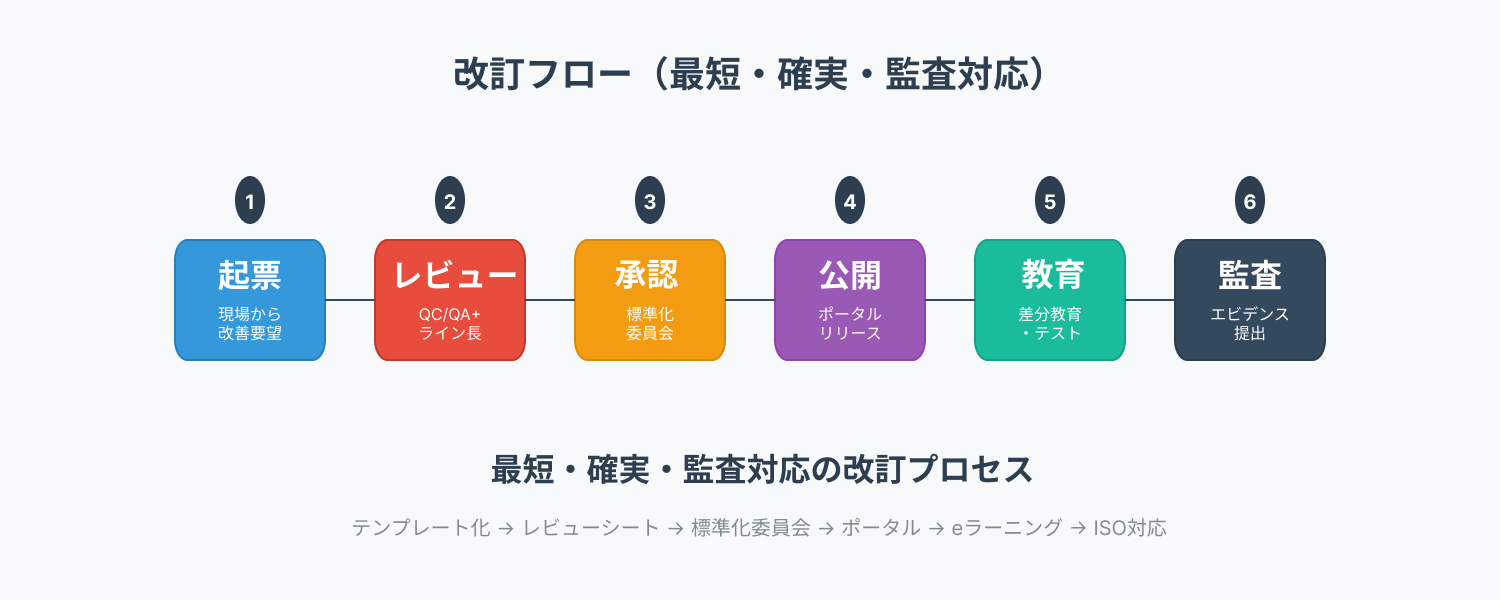

3-2. 改訂フロー(最短・確実・監査対応)

改訂は、以下のフローで実施します。

- 起票:現場から改善要望(テンプレート化)

- レビュー:QC/QA+ライン長+文書管理者でレビューシート運用

- 承認:標準化委員会(品質/製造/安全/教育)で合議

- 公開:ポータルへリリース、旧版をObsolete化

- 教育:差分教育(eラーニング/ライン前ミーティング)、既読・理解度テストの記録

- 監査:ISO審査・顧客監査に提出可能なエビデンス(履歴・教育・通知)

3-3. 更新通知(「届くまで」設計する)

更新通知が届くよう、以下の方法を実施します。

- チャネル多重化:メール、Teams/Slack、ポータル通知、ラインモニタ、現場QRコード(常に最新版にリダイレクト)

- 必読管理:対象ロールに既読必須フラグ、未読アラート、理解度小テスト

- 差分の見える化:変更点ハイライト、1分要約、作業影響の有無(「工具変更なし/締付トルクのみ変更」など)

現場でやること

- 各製造ラインの「版管理担当」を指名し、QR台紙を最新版URLに固定

- 重大改訂時はシフト前ミーティングで30秒リマインド、未読者のフォローまで実施

具体手法と活用ツール

ここまでの項目について、具体的な手法や活用するツールを見ていきましょう。

- 評価

- アンケート:5段階+自由記述(理解度・図解の分かりやすさ・作業影響)

- レビューシート:FMEA視点(作業誤りの起こりやすさ×影響度×検出性)で重点箇所を特定

- データ連携:ヒヤリハット/不適合報告を版番号で紐づけ、Paretoで重点化

- 改善

- 文章構造テンプレート、写真→ピクト図化、工程能力(Cp/Cpk)に影響する箇所の強調

- 多言語は原文統制→翻訳(誤同期防止)、図番は共通IDで管理

- 管理

- 権限(閲覧・編集・承認)を明示、リンク切れ検知、廃版ルール(後方互換がない場合は強制教育)

KPIダッシュボード例

- 閲覧率、既読率、理解度テスト平均、更新リードタイム、誤操作率(1,000作業当たり)、教育時間、MTTU(Mean Time To Update)

- ROI試算=「(教育時間削減×人件費)+(誤操作損失回避)+(監査不適合削減)−(ツール費+運用工数)」

実装ステップと運用体制

実装するステップとしては、以下のスケジュールと体制で行います。

- 0–30日:現状棚卸し、版番号規則・状態定義、通知チャネル決定、パイロットライン選定

- 31–60日:改訂フロー(起票→承認→公開)をBPMNで整備、ダッシュボード雛形作成、QR導入

- 61–90日:教育・既読管理運用、監査エビデンスの自動保存、全ライン展開計画

体制

- 文書オーナー(工程責任者)、文書管理者(DMS管理)、レビュア(QC/QA/安全)、ライン長、教育担当

- 標準化委員会:月次で改訂承認・KPIレビュー・横展開判断

成功事例(匿名・数値例)

管理・更新通知によって改善された例を示します。

電装品工場A:QRで最新版アクセス+差分1分要約+必読管理を導入。

- 3か月で誤操作率 0.82 → 0.47/1,000作業(−43%)

- 版更新リードタイム 10日 → 5日(−50%)

- 初任者教育時間 −28%、立上げ不適合 −35%※ここに図解挿入:ビフォー/アフター推移グラフ

トレーサビリティとISO整合

また、実装後は、うまく運用されているか追跡することと、ISOとの整合が取れているか、確認が必要です。

- 版番号を製品ロット/設備ID/作業日報に紐づけ、どの版で作業したかを追跡

- 教育履歴(受講日・テスト結果)と改訂版を結合、監査での是正要求を即時エビデンス提示

- 標準作業書・検査基準書・工程変更記録の相互リンクで一貫性を担保

ROI算出と経営層への提案

実装の目途が立ったら、経営層へROIの観点で、メリットを提案します。

- 投資:DMS/コラボツール費、初期整備工数、教育工数

- 効果:教育時間短縮、誤操作・不適合コスト削減、立上げ短縮、監査対応時間削減

- 算式例ROI(年)=(教育時間削減[h]×人件費/ h)+(誤操作削減件数×平均損失)+(監査対応時間削減×人件費/ h)−(年間ツール費+運用工数)

まとめ:明日から着手するアクション

ここまでの内容から、明日から着手するアクションとして、以下が挙げられます。

- 版番号規則と状態(Draft/Review/Approved/Released/Obsolete)を文書化

- 重大改訂の定義と必読管理+差分1分要約の運用開始

- パイロットラインでQRリンクの一本化(常に最新版へ)

- 月次でKPIレビュー(閲覧率・誤操作率・更新LT)とKPT実施

- 標準化委員会を設置し、承認・監査エビデンスを定着

本稿のポイントは、内容の良し悪し以前に「最新が確実に届き、使われ、改善され続ける仕組み」をつくることです。製造現場のマニュアル評価・改善・管理をシステムとして回し、品質向上を数字で示しましょう。

検索性・更新性・教育性が揃ったマニュアルは、最も費用対効果の高い改善投資です。

この記事を書いた人

編集部