製造業では、ベテラン作業者の高齢化や人材の流動化が進む中で、技術・技能の継承が大きな課題となっています。従来のOJT(On the Job Training)に依存した教育は、指導者の力量や時間的制約に左右されやすく、教育品質のばらつきや属人化を招きがちです。

こうした状況を打破する鍵が、マニュアルを“手順書以上の教育資産”として活用することです。マニュアルは作業手順の記録だけでなく、教育・技能伝承・組織知の蓄積を支える中核的なツールとして活用することが可能です。本記事では、OJTとマニュアルを使った学習を効果的に組み合わせた人材育成の実践モデルを解説します。

目次

製造業の人材育成を取り巻く課題

近年の製造現場では以下のような問題が顕著になっています。

- ベテラン作業者の大量退職・高齢化による技能伝承の断絶リスク

- OJT偏重による教育品質のばらつきと属人化

- 人材定着率の低下や外国人労働者の増加による教育負荷の増大

- マニュアルが形式的な存在にとどまり、アップデートや改訂がタイムリーに実施されない

このままでは、組織の技能レベルの向上を目指すどころか、維持さえ困難になり、生産性や品質にも悪影響を及ぼします。

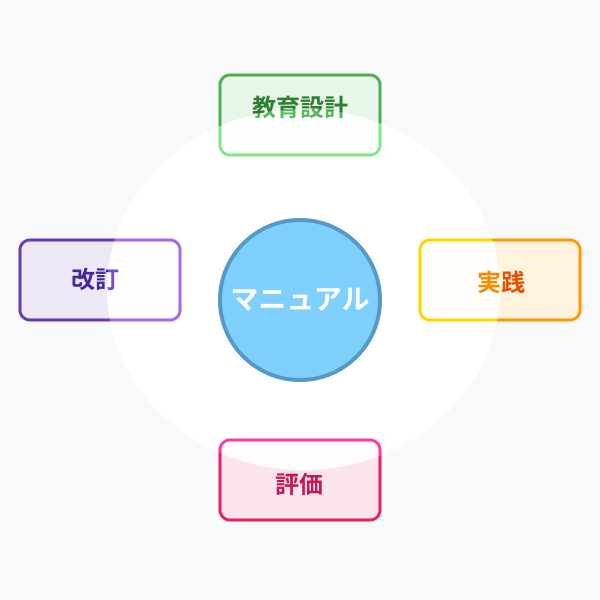

マニュアルを軸にした教育・技術伝承フレームワーク

製造業の教育を効率化するには、「暗黙知 → 形式知 → 展開 → 改善」のサイクルを組織的に動かすことが重要です。

- 暗黙知の抽出ベテラン作業者が持つコツや判断基準をヒアリング・観察で把握します。

- 形式知化(可視化/マニュアル化)写真、動画、イラストを交えて標準作業書や工程教育資料を作成します。

- 教育展開(OJTとOFF-JTの融合)現場での実践(OJT)とマニュアルによる自己学習や集合教育(OFF-JT)を組み合わせます。

- 改善・更新教育効果や現場のフィードバックをもとにマニュアルを定期的に改訂します。

これにより、マニュアルが「単なるドキュメント」から「育成の核」へと進化します。

OJTとマニュアル学習の最適な組み合わせ方

- OJTの強み:実作業を通じた即時のスキル習得、現場の雰囲気や判断感覚の直接伝達

- マニュアル学習の強み:学習者が自分のペースで理解できる、教育品質を均一化できる

両者を融合させるには以下がポイントです。

- OJT前にマニュアルを事前学習させることで、作業の全体像や安全ポイントを把握させる。

- OJT中はマニュアルを確認しながら実作業を行い、指導者が補足説明を加える。

- OJT後は復習・習熟確認テストをマニュアルや動画教材で実施する。

これにより、指導者の負担を軽減しつつ、教育内容の標準化が進みます。

実践ステップ:現場での導入プロセス

ステップ① 現場ヒアリングと育成課題の特定

技能マップを活用し、必要なスキルや教育の優先度を明確化します。

ステップ② マニュアル整備(記録・形式知化)

ベテランの知識を体系化し、写真・動画・チェックリストを用いてわかりやすく記述します。

ステップ③ トレーニングとの連動と評価設計

マニュアルをOJT・集合研修・eラーニングなどの教育手法とリンクさせ、習熟度を見える化します。

ステップ④ フィードバックとマニュアル改訂の仕組み化

現場からの改善提案を定期的に収集し、マニュアル更新を教育サイクルに組み込みます。

成功事例と得られた効果

- A社(中堅製造業)マニュアル整備とOJTの組み合わせで育成期間を6ヶ月から3ヶ月へ短縮。

- B社(技能伝承強化)教育用マニュアルの整備と評価仕組みの導入で教育コストを20%削減。

- C社(現場主導の改善)リーダーを巻き込んだマニュアル作成により作業ミスを30%減少。

まとめ:マニュアルを教育資産に変える3つのステップ

マニュアルを、単なる手順書ではなく、人材育成と組織知の基盤と捉えましょう。以下の3ステップを実践することで、教育の効率化と技能伝承の仕組み化が実現します。

- 現状の教育課題を洗い出す

- 技術伝承プロセスにマニュアルを統合する

- 育成効果をモニタリングし、改善サイクルを実施する

特に、動画やAR教育などのデジタルコンテンツ活用は、繁忙期や交代勤務の現場でも効率的な教育を可能にします。これからの製造業は、デジタル化とマニュアルを中核に据えた教育体制の構築が競争力向上のカギとなるでしょう。

この記事を書いた人

編集部