中小製造業では、限られた人員と予算の中で品質保証(QA)や生産性向上を図る必要があります。標準作業手順書(SOP)の整備は安全性や効率化に有効ですが、作成・更新負荷の高さや現場定着の難しさから後回しにされがちです。本記事では、金属加工業を営むA社が実施したマニュアル改革の事例を通じて、限られたリソースでも効果を最大化する具体的な方法を紹介します。

業界特有の課題

中小製造業は専任の文書管理者が不在な場合が多く、現場は経験依存に陥りやすい傾向があります。その結果、次のような課題が生じます。

- 標準作業手順書未整備による作業ばらつき

- OJT(On the Job Training)依存による教育時間の長期化

- 変更管理の不徹底による不良率増加

- ヒヤリハット報告の未活用

- 文書管理システム未導入

改革前の問題点

A社では、組立工程の逸脱率が4.3%に達し、年間約240時間の教育コストが発生していました。SOPは紙媒体中心で、版管理は行われず、改定内容が現場に反映されるまで平均14日かかっていました。また、ヒヤリハットは個人記録にとどまり、全社的な再発防止策に活用されていませんでした。

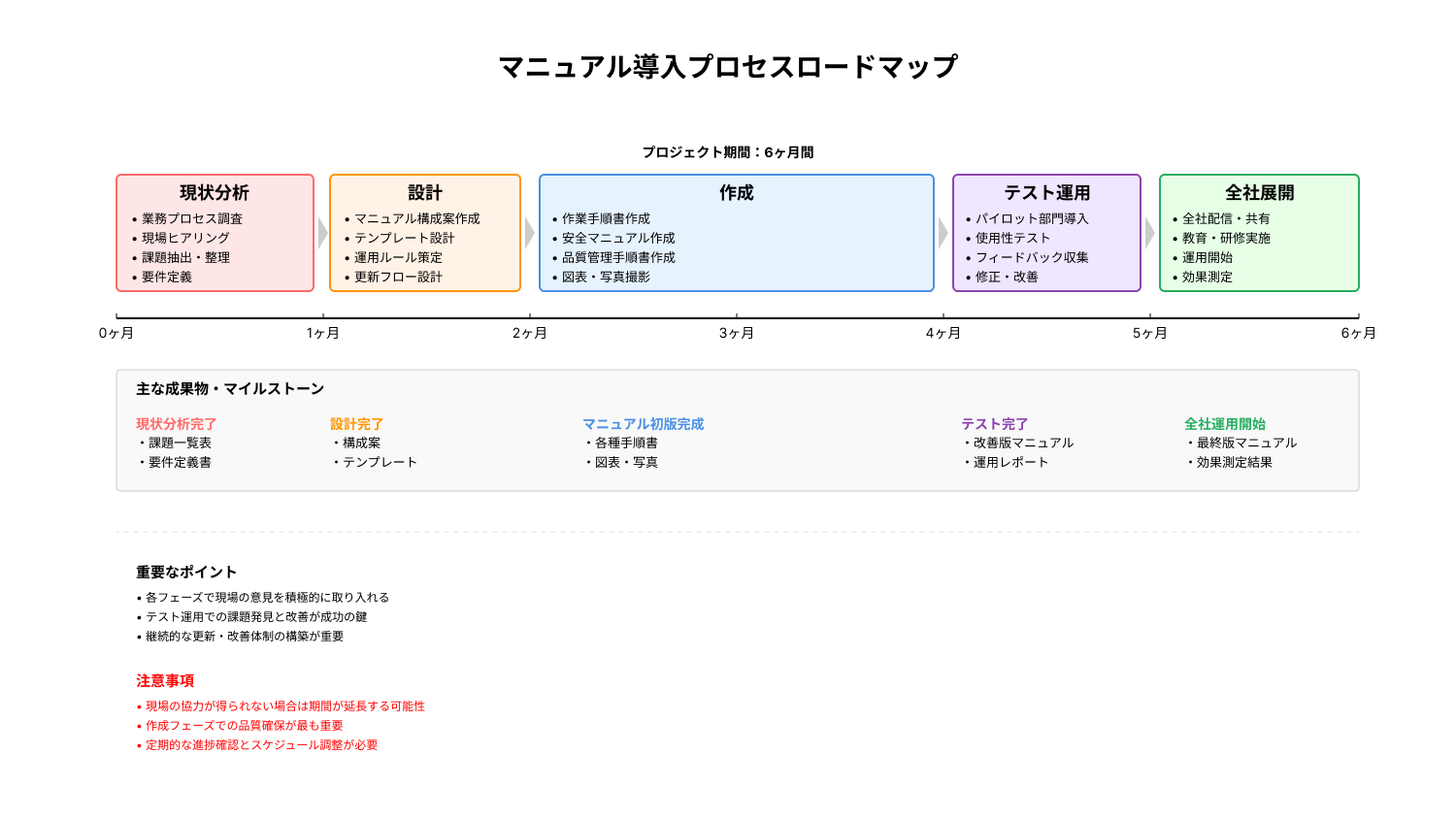

プロジェクトの進め方

A社は6カ月間でマニュアル導入を完了させるため、明確な工程計画を設定しました(図1参照)。初期1カ月は現状分析として現場ヒアリングと既存マニュアルの棚卸しを実施し、改善対象を抽出しました。続く設計フェーズでは、マニュアル構成や版管理ルールを確定し、優先度の高い工程を選定しました。3〜4カ月目に重点工程のマニュアル作成を行い、その後試験運用をして、現場からのフィードバックを反映しました。最後の1カ月で全社展開と教育を実施し、文書管理システムへの登録と改訂運用ルールを定着させました。

図1:マニュアル導入プロセスロードマップ(期間:0〜6カ月)

初期段階で現場ヒアリングを行い、リスク優先数値(RPN)の高い工程から優先的にSOP化を進めました。

採用したマニュアル形式・構成

A社は以下の仕様でマニュアルを整備しました。

- 電子マニュアル(PDF+文書管理システム)

- 1工程1ページ構成(写真+短文解説)

- 改訂履歴ページを冒頭に配置

- QRコードで現場端末から即時参照可能

- 危険予知訓練用チェック欄を付加

成功ポイント

A社の成功要因は以下の通りです。

- 高リスク工程から優先的に標準化

- OJT教材とマニュアルの統合

- 文書管理システムによる即時改訂配信

- ヒヤリハット事例をマニュアルに反映

- 月次KPI(OEE、逸脱率)レビューの定着

定量的効果

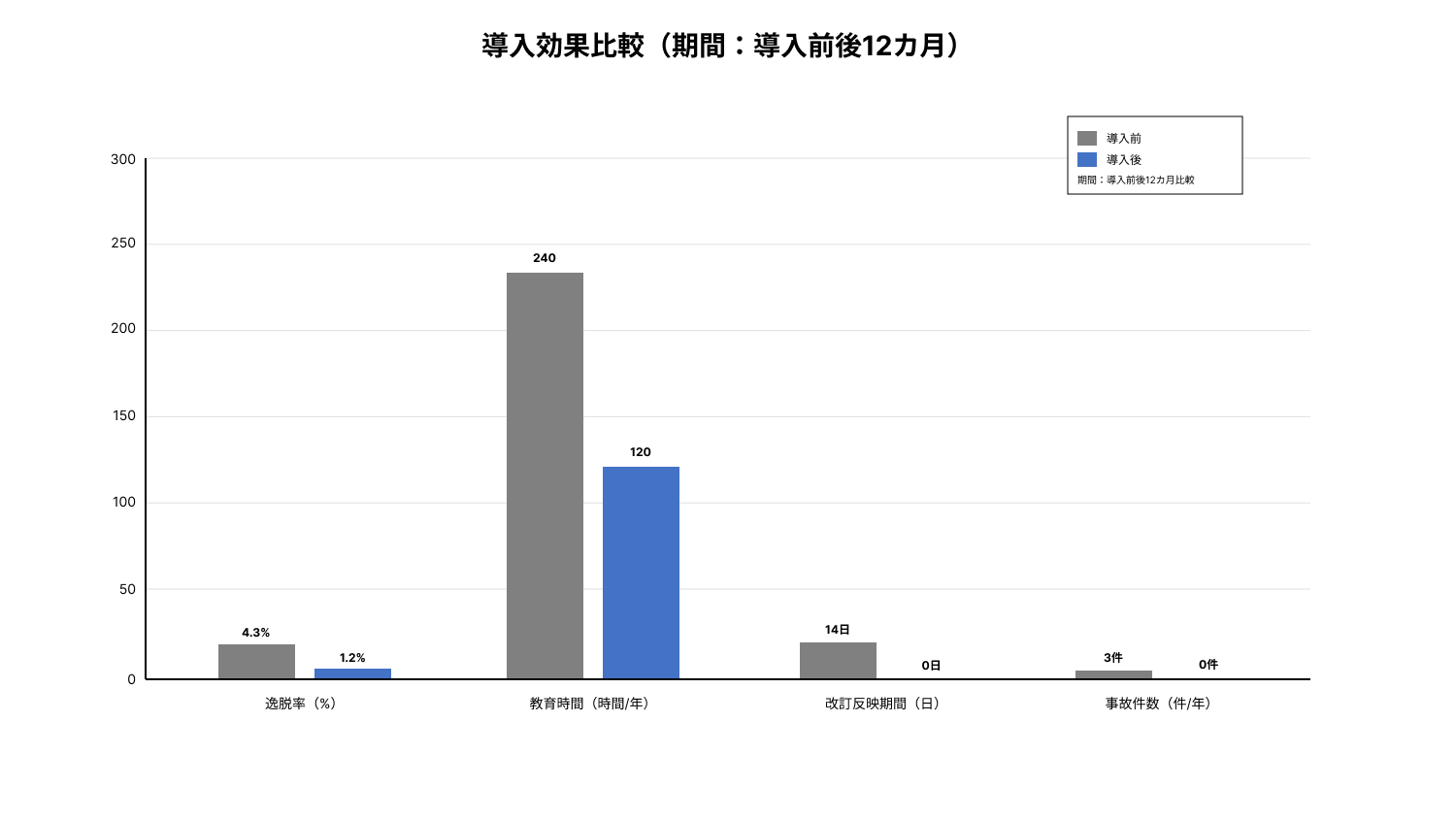

導入後12カ月で以下の成果が得られました(図2参照)。

- 逸脱率:4.3% → 1.2%

- 教育時間:240時間 → 120時間

- 改訂反映期間:14日 → 即日

- 年間事故件数:3件 → 0件

図2:導入効果比較(期間:導入前後12カ月)

導入障壁と克服方法

最大の障壁は「紙マニュアル慣れ」とITリテラシー不足でした。A社は以下の施策で克服しました。

- 全社員への文書管理システム操作研修(2時間)

- 紙と電子の併用期間を2カ月設定

- 改訂内容をラインミーティングで口頭共有

他業種応用の可能性

食品加工や精密機器製造など、高リスク工程が存在する業種でも同様のアプローチは有効です。特に、高リスク工程からの標準化→文書管理システム導入→教育統合の流れは業界を問わず展開可能です。

まとめ

A社の事例は、中小製造業でもリソース制約下で大きな効果を上げられることを示しました。リスクベースでの優先順位付けと文書管理システム活用が、短期間での品質改善に有効です。

明日からのアクション

- 高リスク工程のリスク優先数値算出と標準化着手

- 既存SOPの電子化と改訂履歴管理

- 月次KPIレビューの実施体制構築

FAQ

Q1:中小製造業でも文書管理システムは必要ですか?

はい。版管理と即時更新に有効で、教育効率向上にも直結します。

Q2:標準作業手順書はどこから整備すべきですか?

リスク優先数値の高い工程から着手することが推奨されます。

Q3:紙から電子への完全移行にはどのくらいかかりますか?

2〜6カ月が目安ですが、併用期間を設けると定着が促進されます。

Q4:ヒヤリハット情報はどのように活用しますか?

マニュアル改訂や危険予知訓練に反映し、再発防止策を明確化します。

Q5:OJTとマニュアルは別管理が望ましいですか?

統合管理により教育効率と現場適用性が向上します。

この記事を書いた人

編集部