製造業において、マニュアルは作業品質を一定に保ち、安全を確保するための必須ツールです。特に海外工場においては、言語・文化・技術習熟度の違いが存在するため、マニュアルの現地化(ローカライズ)と、全社的な標準化(スタンダード化)の両立が大きな課題となります。本記事では、海外工場でのマニュアル活用事例を踏まえながら、効果的なマニュアル作成と運用のポイントを解説します。

目次

マニュアル作成前に行うべき準備

マニュアル作成に取りかかる前に、以下の準備を行うことが重要です。

- 現場ヒアリング:実際の作業者から作業の流れや注意点を把握する。

- リスク分析:安全上のリスクや品質に直結する要素を洗い出す。

- 用語統一:本社と現地で混乱が生じやすい専門用語をリスト化し、統一する。

- 翻訳準備:単純な直訳ではなく、現地の文化や理解度を踏まえた表現に変換可能な原文を意識して作成する。

海外工場における特有の課題

海外工場では次のような課題が多く見られます。

- 言語の壁:翻訳の精度不足や専門用語の誤解。

- 文化的背景:安全意識や品質意識の差。

- 教育水準の差:作業者の理解度にばらつきがある。

→ このため、「誰が読んでも理解できる」マニュアルを意識することが不可欠です。

標準化と現地化のバランスを取る方法

マニュアルは「グローバル標準」と「ローカル最適化」の両立が必要です。

- 標準化する部分

- 品質基準、検査手順、安全ルールなど、全工場で統一すべき要素

- 現地化する部分

- 言語、作業環境に合わせた表現、現地で使用する設備や治具の写真

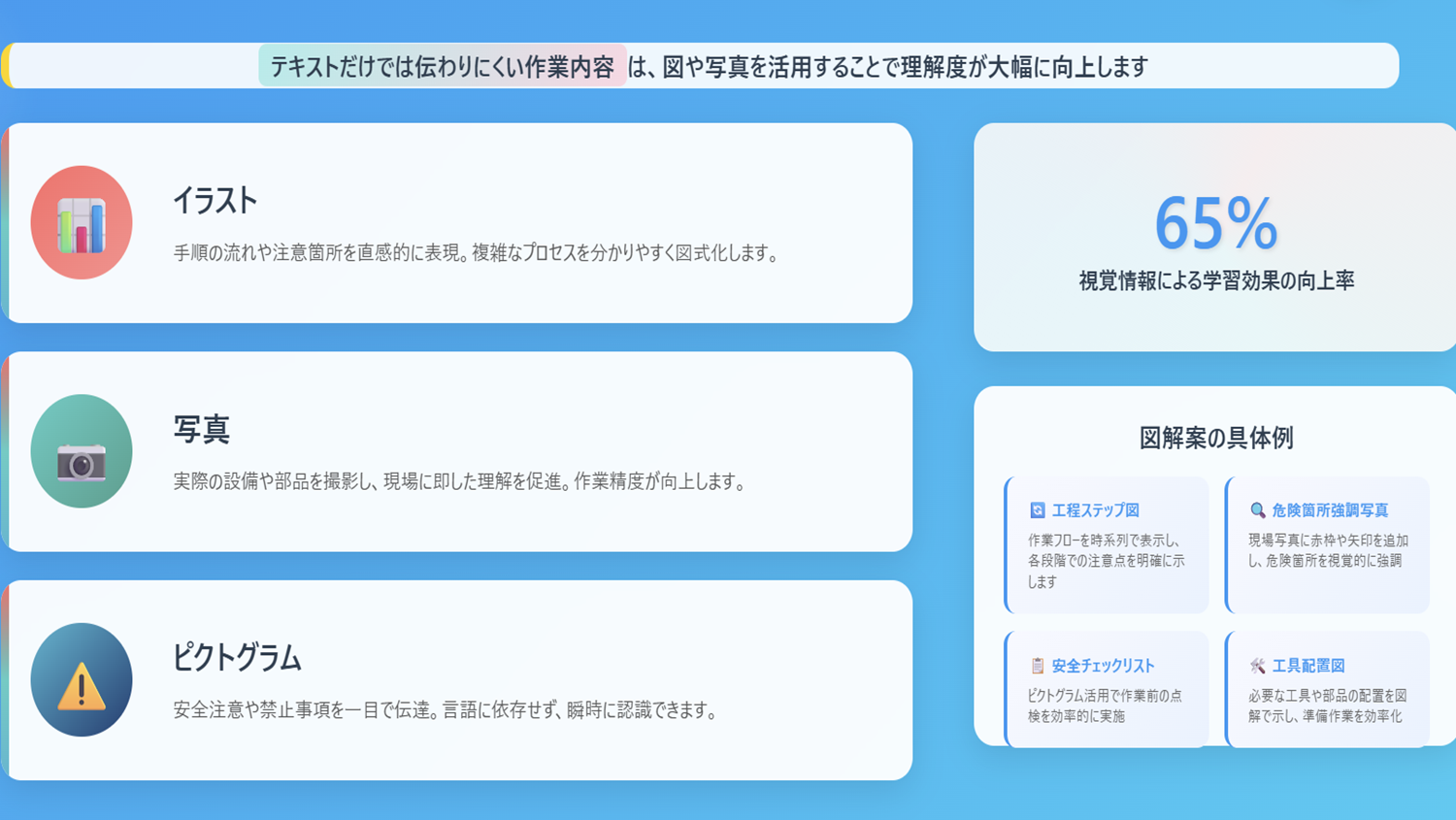

図解・写真の活用による理解度向上

テキストだけでは伝わりにくい作業内容は、図や写真を活用することで理解度が大幅に向上します。

- イラスト:手順の流れや注意箇所を直感的に表現

- 写真:実際の設備や部品を撮影し、現場に即した理解を促す

- ピクトグラム:安全注意や禁止事項を一目で伝える

マニュアルの評価・改善サイクル

マニュアルは一度作って終わりではなく、PDCAサイクルで改善する必要があります。

- Plan:現場ヒアリングをもとに作成

- Do:現場で試行し、理解度を確認

- Check:誤解や事故、品質不良の有無を確認

- Act:改善点を反映して改訂

→ 改訂履歴を残すことで、改善の透明性を確保します。

定着化・活用促進のためのアプローチ

現場でマニュアルを活用させるためには以下が効果的です。

- 教育研修とセットで導入マニュアルを配布するだけでなく、実地教育で参照しながら定着化を図る。

- 現場での即時参照性タブレットや電子マニュアルを活用し、現場で即座に確認できる仕組みを整える。

- 評価制度との連動マニュアル遵守を評価項目に組み込み、習慣化を促進する。

成功事例から学ぶポイント

自動車部品メーカーA社

東南アジアの工場で、品質不良率が高止まりしていたが、現地語と写真を組み合わせたマニュアルを導入したことで、不良率が半年で30%改善。

電子機器メーカーB社

欧州工場にて、安全事故が多発。ピクトグラムを多用した安全マニュアルを導入し、事故件数が前年比で半減。

→ 成功事例に共通するのは「標準化されたルール」と「現地の理解度を考慮した表現」の両立です。

まとめと実践ステップ

海外工場におけるマニュアル活用は、単なる翻訳ではなく「標準化と現地化のバランス」を意識することが鍵です。

実践のためのステップ

- 作成前に現場調査とリスク分析を行う

- 標準化すべき部分と現地化すべき部分を明確に分ける

- 図解・写真・ピクトグラムを積極的に活用する

- 定期的な評価・改善サイクルを運用する

- 教育・評価制度と連動させて現場定着を図る

これらを実践することで、海外工場においても安全性・品質を確保し、属人化を防ぐ効果的なマニュアル運用が可能になります。

この記事を書いた人

編集部