製造業の現場では、ベテラン社員の高齢化や人材の定着率の低さにより、技術・技能の継承がますます困難になっています。OJTに依存した教育体制や属人的な業務遂行が続く限り、組織力の維持は難しく、品質トラブルや生産効率の低下といったリスクも高まります。

こうした課題を解決するためには、「マニュアル」を単なる作業指示書ではなく、教育資産・技能伝承ツール・組織知の結晶としてより戦略的に活用することがカギとなります。本記事では、製造業におけるマニュアル作成スキルの体系化と、それを軸にした人材育成・組織体制構築の具体例を紹介します。

現状の課題と背景

技能継承の危機

- ベテラン作業者の退職による技術断絶

- OJTへの過度な依存による教育の属人化

- 若手社員の定着率低下による「ノウハウ蓄積」の失敗

- 教育資料が散在・未整備、または更新されていない

これにより、「言った・聞いてない」「人によって教え方が違う」「品質のバラつきが多い」といった問題が頻発しています。

組織体制構築・人材育成のフレームワーク

マニュアルを軸にした教育設計

標準作業書を基礎としつつ、OJT/OFF-JTと連携した教育体系を構築することが重要です。たとえば:

- OJT:マニュアルを基に実作業を伴う訓練

- OFF-JT:動画マニュアルやeラーニングによる予習・振り返り

技術継承のサイクル

- 暗黙知の顕在化(ヒアリング・取材)

- 形式知への変換(標準化・マニュアル化)

- 組織的な教育設計と運用

- フィードバックに基づく改善

このサイクルを定常化・PDCA化することで、属人性を排し、持続可能な人材育成が可能になります。

実施方法とステップ

ステップ① 現場ヒアリングと育成課題の特定

- 現場リーダー・ベテランへのヒアリング

- 技能マップを用いた習熟度の可視化

- 課題の洗い出し(例:工程ごとのばらつき)

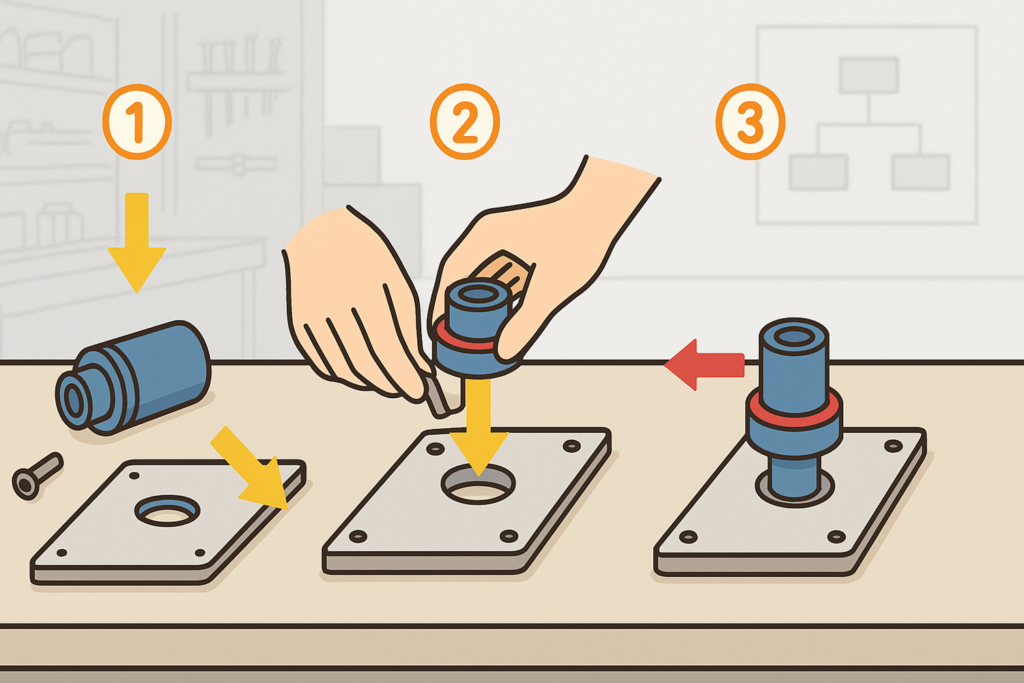

ステップ② マニュアル整備(形式知化)

- 作業標準・チェックリスト・動画マニュアルの作成

- 習熟度に応じたマニュアルの整備(例:初級編・応用編)

ステップ③ トレーニングとの連動と評価設計

- マニュアルを基にした教育プログラムの構築

- 教育記録と理解度評価制度の作成・導入

- AR/VRなどのデジタルツールとの連携

ステップ④ フィードバックとマニュアル改訂の仕組み化

- アンケートやフィードバックの収集

- 改訂ルールと役割分担の明確化(例:現場が案、教育担当が整理)

成功事例と得られた効果

- A社(中堅製造業):トレーニング体系の見直しとマニュアル活用により、育成期間を6ヶ月から3ヶ月に短縮

- B社(大手部品メーカー):ベテラン社員の技能をマニュアル化し、教育コストを20%削減

- C社(中堅製造業):現場リーダーがマニュアル作成に参画し、作業ミスを30%減・従業員の定着率向上

まとめ:実践への第一歩

マニュアルは「仕組み化された教育資産」

単に“手順のための資料”ではなく、技術継承と人材育成の中核として運用することが重要です。

実践に向けた3ステップ

- 教育課題の洗い出しと現場ニーズの明確化

- マニュアル整備と技術継承プロセスの統合

- 育成効果のモニタリングと改善サイクルの運用

製造業におけるマニュアル活用の未来

今後は、AI支援による自動マニュアル生成やeラーニングのリアルタイム連携、多言語化による外国人材対応など、マニュアルの活用範囲はさらに広がります。

教育体制の要としてのマニュアル整備は、製造業の競争力強化・技術資産の継承・人材育成の革新に直結する取り組みです。

この記事を書いた人

編集部