製造現場では、「作業者が迷わず、同じ品質で、同じタイミングで作業できるか」がマニュアルに求められます。ところが実際には、版管理の不備や現場との乖離(かいり)により、手順ミス・品質ロス・再教育コストが発生しがちです。これを解決する最短ルートが作業者視点でのユーザビリティテストと、その結果を継続的に管理へつなげる仕組みです。

評価・改善・管理の基本的な考え方とフレームワーク

ユーザビリティテストの前に、物事を評価し、その結果に応じて改善していくフローをご紹介します。

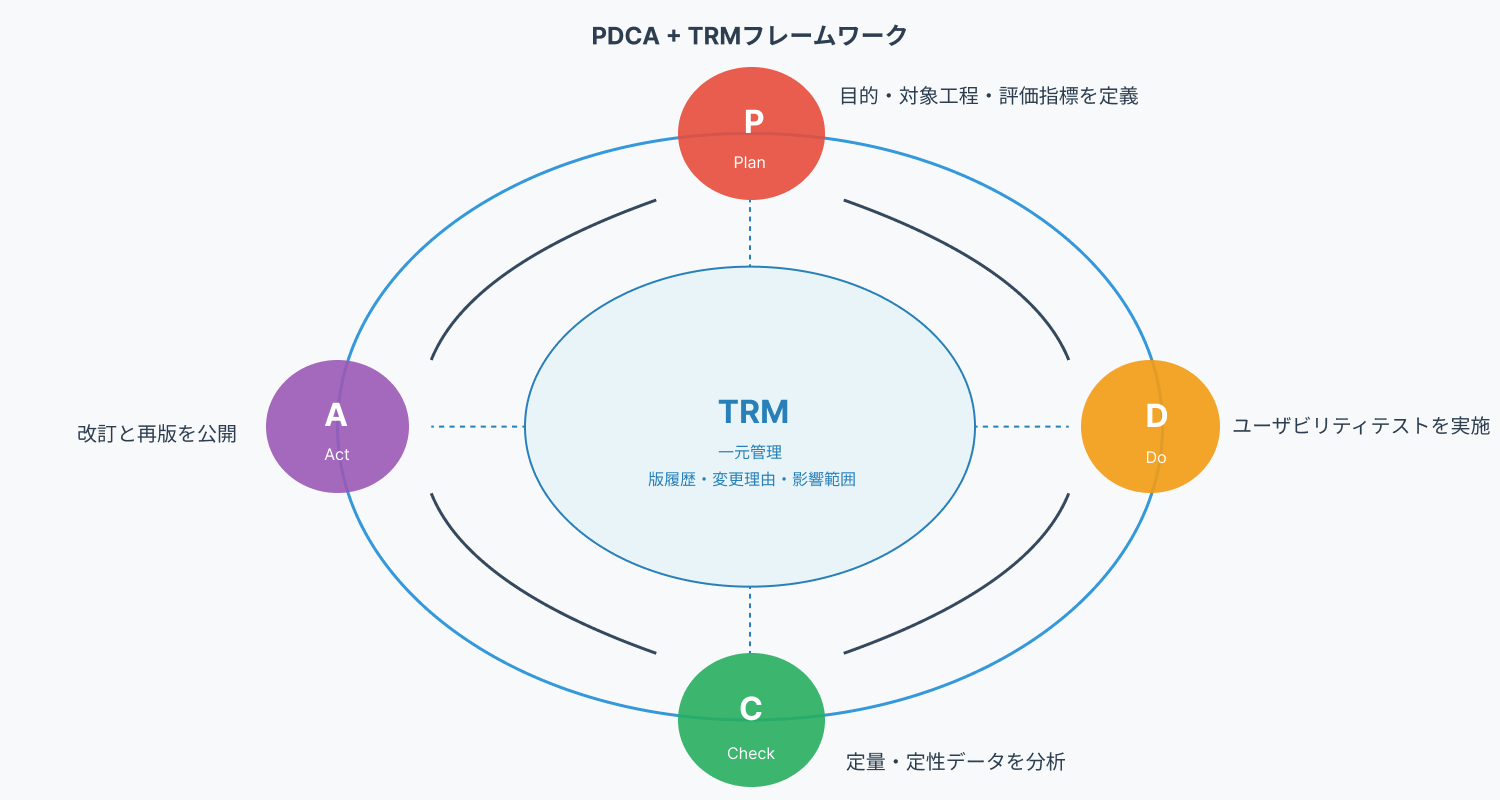

PDCA+TRMフレーム

一般的な評価・改善・管理の方法として、PDCAとTRMのサイクルが推奨されます。

- P(Plan): 目的・対象工程・評価指標を定義

- D(Do): ユーザビリティテストを実施

- C(Check): 定量・定性データを分析

- A(Act): 改訂と再版を公開

- TRM(Traceability Management): 版履歴・変更理由・影響範囲を一元管理

測定指標

PDCA+TRMのサイクルのうち、「C(Check)」では以下の指標で定量的、定性的に測定を行います。

| 分類 | 指標例 | 目標値設定の目安 |

|---|---|---|

| 定量 | 手順誤り率/再作業時間/不良率 | 前期比 30%削減 |

| 定性 | 作業者満足度(5段階)/理解度テスト正答率 | 平均4.0以上 |

具体的な手法とツール

PDCA+TRMのサイクルを回していく、具体的な手法と、使用するツールを見ていきましょう。

ユーザビリティテスト

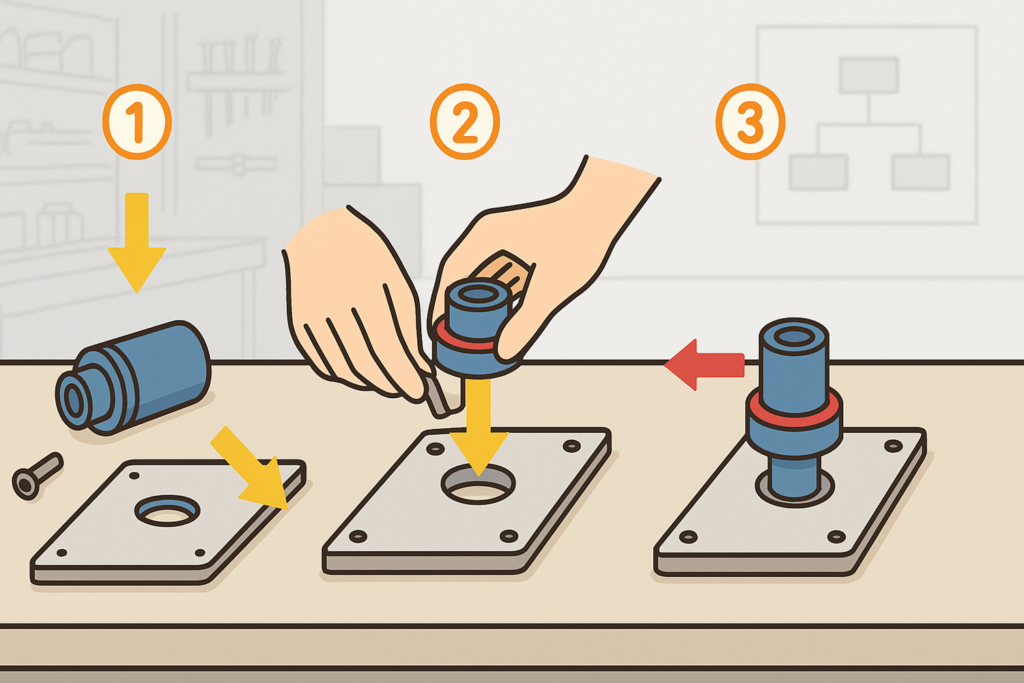

ユーザビリティテストとは、実際の作業者にマニュアルどおりに作業してもらい、そこで生じる迷い・誤解・時間ロスを観察・測定する評価手法です。現場でしか見えない課題を可視化し、改訂優先度を定量的に示せるため、品質保証や工程改善の起点として有効です。

次のような手法で行います。

- シナリオ設計: 頻出作業・クレーム多発工程を優先

- 観察+インタビュー: 作業者の視線・迷い箇所を記録

- エラー分類: 誤記/情報不足/不整合 など7カテゴリでタグ付け

デジタルツイン

デジタルツインとは、設備・作業手順・人の動きを仮想空間にリアルタイムで再現し、シミュレーションと実績データを相互にフィードバックする技術基盤です。マニュアルの変更案を現場を止めずに検証できるため、導入前のリスク低減と改訂スピード向上を同時に実現します。

次のような手法で行います。

- 3Dモデル上で手順動画を重ね、仮想空間で早期検証

- センサーデータと突合して時間差・姿勢負荷を可視化

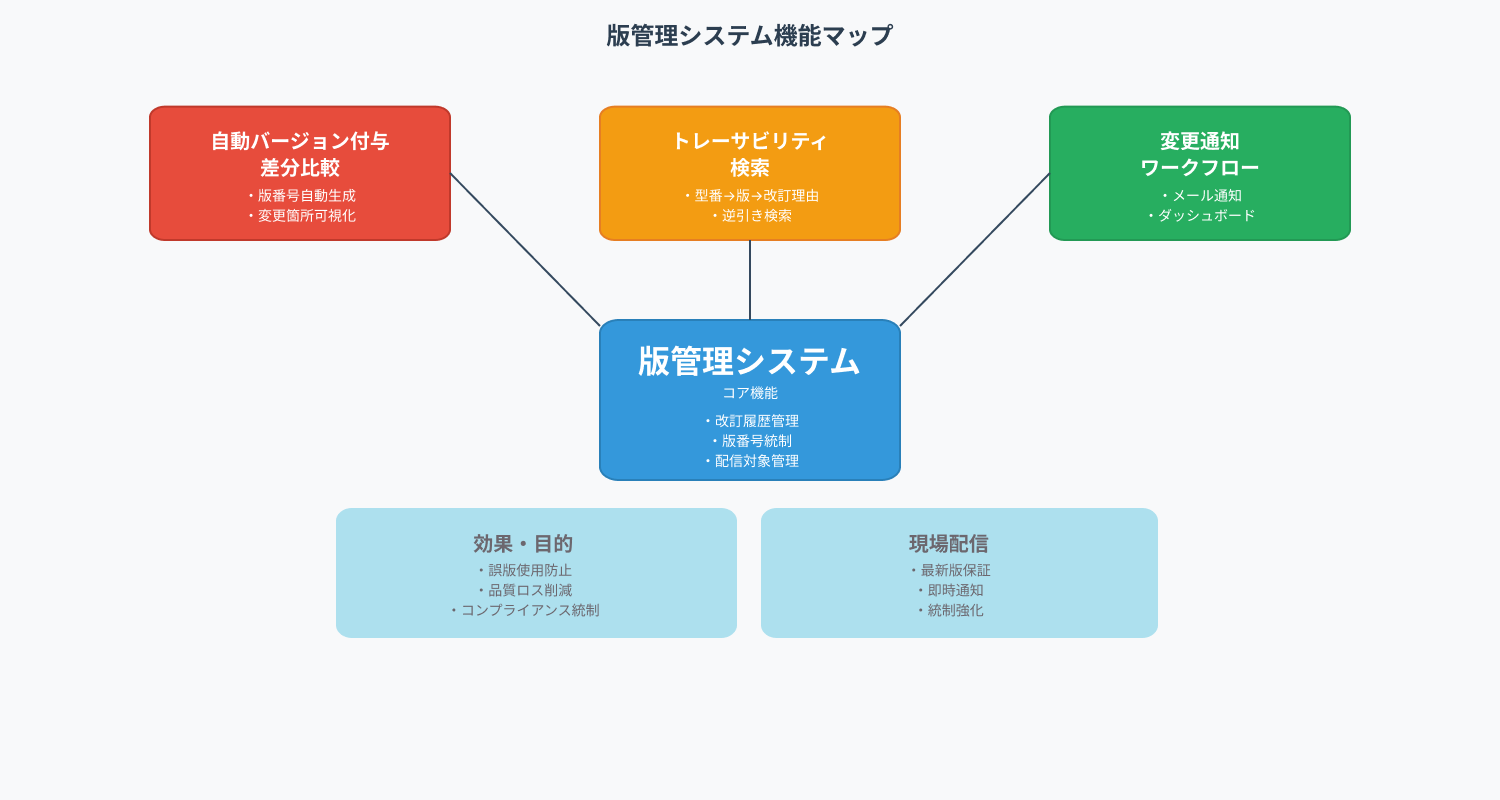

版管理システム

版管理システムは、マニュアルの改訂履歴・版番号・配信対象を一元管理し、常に最新版が現場で参照されるよう統制するプラットフォームです。誤版使用による品質ロスやコンプライアンスリスクを防ぐためには、現場通知の即時性と差分比較の容易さが鍵となります。

システムを選定する際は、次のようなポイントで判断します。

- 自動バージョン付与と差分比較

- 変更通知ワークフロー(メール+ダッシュボード)

- トレーサビリティ検索(型番→版→改訂理由の逆引き)

実装ステップと運用方法

PDCA+TRMのサイクルを回すために、具体的な手法を取り入れていく進め方と運用方法を見ていきましょう。

90日導入ロードマップ

PDCA+TRMのサイクルを導入する進め方としては90日ロードマップとして、以下のように週ごとにやることを定め、定めたロードマップに沿って進めていきます。

- W1-W2: 評価指標・対象工程を確定

- W3-W6: ユーザビリティテスト実施(作業者10名)

- W7-W8: データ分析→改善案策定

- W9-W10: 改訂版ドラフト作成・現場レビュー

- W11-W12: 版管理システム設定・公開・教育

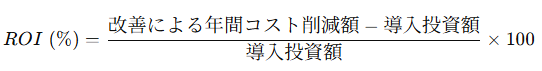

ROIの算出方法

PDCA+TRMのサイクルを導入後、運用していく方法としては、ROIを算出して評価、見直しをしていきます。

- コスト削減額=再作業時間 × 人時単価+クレーム減少金額

- 投資額=システム費+テスト実施工数

成功事例と得られた効果

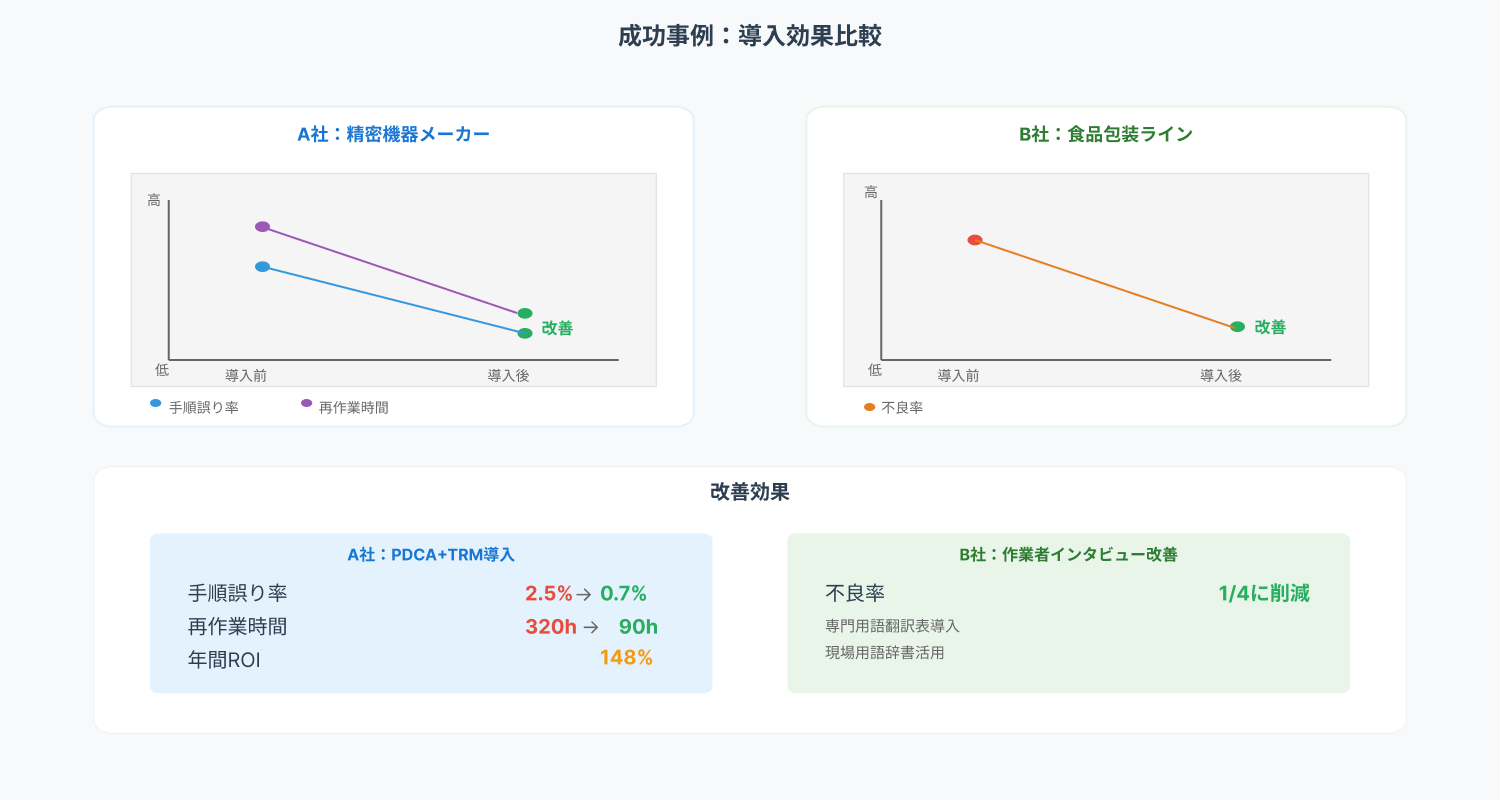

PDCA+TRMのサイクル導入により、成功した事例を紹介します。

精密機器メーカーA社

A社ではPDCA+TRMのサイクル導入により、手戻り率や再作業時間を減らし、ROIの向上につながりました。

| 項目 | 導入前 | 導入後(6か月) |

|---|---|---|

| 手順誤り率 | 2.5% | 0.7%(▲72%) |

| 再作業時間/月 | 320h | 90h(▲230h) |

| 年間ROI | — | 148% |

要点

- エラー要因の7割が「必須情報不足」で、写真付き手順へ改訂しエラーが解消しました。

- 版管理システム連携で、現場が最新版を使用する割合が98%へ改善しました。

食品包装ラインB社

B社では、作業者インタビューによる改善点洗い出し、見直しにより、不良率を削減できました。

要点

- 作業者インタビューで、多くの人が「専門用語が読み替えられていない」と判明しました。

- 翻訳表+現場用語辞書を差し込み、不良率を1/4に削減できました。

まとめ:要点と実践アクションステップ

以上のことから、具体的には以下のアクションステップを踏み、PDCA+TRMのサイクルを回していくことが推奨されます。

- 測定指標を明文化し、全員で共有する

- ユーザビリティテストを四半期ごとに定例化する

- TRM付き版管理システムで変更履歴を一元管理

- ROI算出ロジックで経営層へ数値による説得を行う

- 改善サイクルの責任者を明確化し、組織で継続的に回す

まずは対象工程を1ラインに絞り、90日間のパイロットを実施しましょう。得られた成果を社内で共有し、全ラインへ展開することで投資対効果を最大化できます。

この記事を基に、読者の皆さまが自社マニュアルのユーザビリティ向上へ一歩踏み出されることを願っています。

この記事を書いた人

編集部