製造業の現場では、紙マニュアルが「最新版の所在が分からない」「更新に時間が掛かる」「多言語展開が困難」といった課題を抱えています。そこで注目されるのがデジタルマニュアル化、とりわけ設備や治工具に貼付したQRコードから瞬時に手順書へアクセスするソリューションです。現場作業者はスマートデバイスでコードをスキャンするだけで最新手順を取得でき、品質・生産性の向上とヒューマンエラー削減を同時に実現できます。本記事では、QRコード連動マニュアルのメリット、導入手順、成功事例を専門家視点で解説し、読者の皆様が自社導入に向け“明日から動ける”ようサポートします。

紙マニュアルの限界とデジタル化の必然性

紙ベースのマニュアル運用には、いくつもの課題がつきまといます。

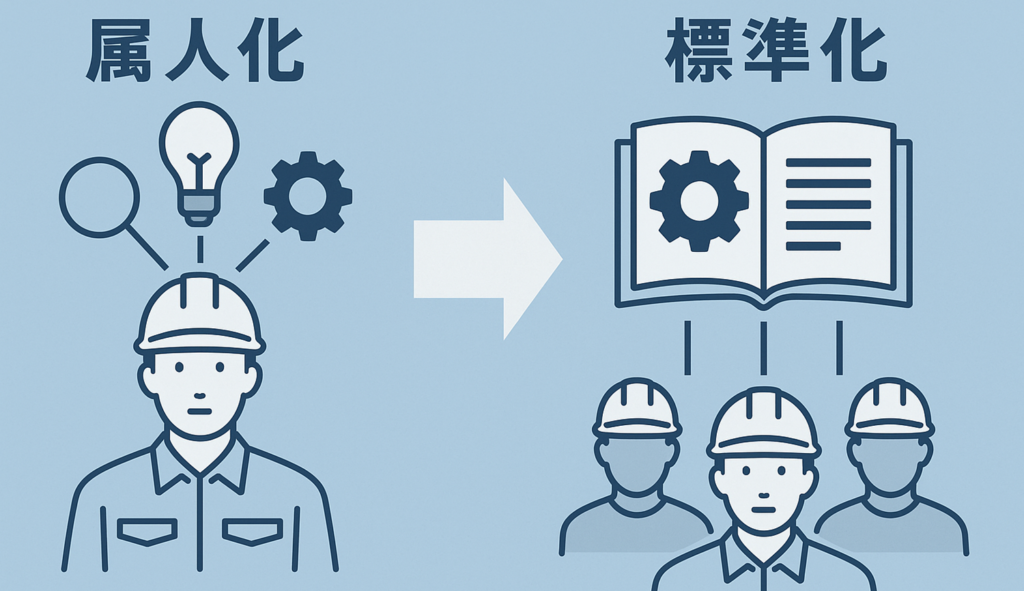

たとえば、改訂や更新作業に手間がかかり、管理が特定の担当者に依存しがちです。その結果、情報の抜け漏れやバージョンの混在といったリスクが常に存在します。

また、必要なページを見つけるのに時間がかかり、現場作業が中断されることも珍しくありません。部品変更や工程改善といった情報がすぐに反映できず、現場とのタイムラグも生じがちです。加えて、印刷費やDTP作業にかかるコスト、改訂に伴うリードタイムの長さも無視できません。

こうした状況を見直し、建機メーカーのK社では紙マニュアルの運用を抜本的に見直しました。その結果、印刷・制作関連の費用や作業負荷を大幅に削減し、年間で約9,400万円ものコスト削減を実現しています。

QRコード連動マニュアルとは

作業現場での「迷わない」「待たせない」を実現する仕組み、それがQRコード連動型マニュアルです。

■ 仕組み

設備や部品ごとに固有のQRコードを発行し、それを作業者がスキャンするだけで、クラウド上の手順書(PDF・HTML・動画など)に自動アクセス。検索操作は不要で、常に最新版のマニュアルを即座に閲覧できます。

■ 主なメリット

- 瞬時アクセス

作業引き継ぎ(TT)にかかる時間を約50%削減。迷わず作業に入れます。 - ドキュメントの統一化

100ページ超のマニュアルも、従来110時間かかっていた整備・更新作業を大幅に短縮。 - 継続的なコスト削減

電子化と標準化により、年間運用コストを約65%削減可能。 - マルチデバイス対応

スマートフォン、タブレット、PCはもちろん、ARグラスにも対応。1つのデータソースからさまざまな端末に展開できます。

導入ステップ:QRコード連動マニュアルの現場実装フロー

現場への定着を見据えた段階的な導入で、確実に運用を定着させます。

STEP 1:現場診断とスコープ設定

まずは対象範囲を絞って小さく始めることが重要です。

- ボトルネックとなっている工程を特定し、限定ラインでPoC(概念実証)を実施

- 現行マニュアルの版数や形式を整理し、改善対象を明確化

STEP 2:コンテンツ設計

情報は「見やすく・分かりやすく・使いやすく」を軸に再構成します。

- 形式の最適化:テキスト+高解像度画像、動画、3Dモデルなど用途に応じて選定

- モジュール化設計:共通手順と機種固有手順を分けて整理し、再利用性を向上

STEP 3:デバイス・QRコード準備

現場の使用環境に耐える機材と仕組みが不可欠です。

- デバイス要件:防塵性能IP65以上、耐衝撃性はMIL-STD-810に準拠

- 稼働時間:バッテリー交換式またはワイヤレス充電で連続8時間以上

- QRコードの耐久性:UVや油汚れに強いラミネート加工/金属プレートを使用

STEP 4:運用・教育

使ってもらえる仕組みをつくることが最終的な鍵になります。

- 教育設計:15分の動画視聴+実機を使ったハンズオンで現場への定着を促進

- 運用フロー:現場からのフィードバックを即座に反映し、自動配信までをワークフローに組み込む

導入時の主要課題と対策

| 課題 | 対策例 |

|---|---|

| ネットワークが届かないエリア | オフラインキャッシュ+自動同期機能 |

| セキュリティ | 社内Wi-FiとVPNで端末認証、閲覧ログ取得 |

| 現場の反発 | 少人数PoCで効果を可視化し、リーダーを巻き込む |

| バッテリー切れ | 予備バッテリー配備+省電力モード設定 |

| QRコード劣化 | ステンレスプレート刻印または耐熱シール採用 |

まとめ ― 次に取るべきアクション

現場のDXを進めるには、「小さく始めて、大きく育てる」ステップが鍵になります。まずは以下のアクションから着手しましょう。

- 課題の洗い出し

自社ラインの中で、作業効率や品質に課題が出ている工程を特定 - マニュアルの棚卸し

現行マニュアルの整理を行い、優先的にデジタル化すべき対象を明確に - 小規模での試験導入

QRコード連動マニュアルを一部ラインで試験導入し、ROI(投資対効果)を計測 - 運用設計とスキル定着

標準化されたワークフローと教育プログラムを整備し、全社展開へスムーズに移行

QRコード連動マニュアルは、「最新版を、誰でも、どこでも、確実に届ける」ための仕組みです。

単なるツール導入にとどまらず、現場の品質向上と生産性改善を同時に実現する――それが、製造現場のDXを本質的に進める第一歩となります。

この記事を書いた人

編集部