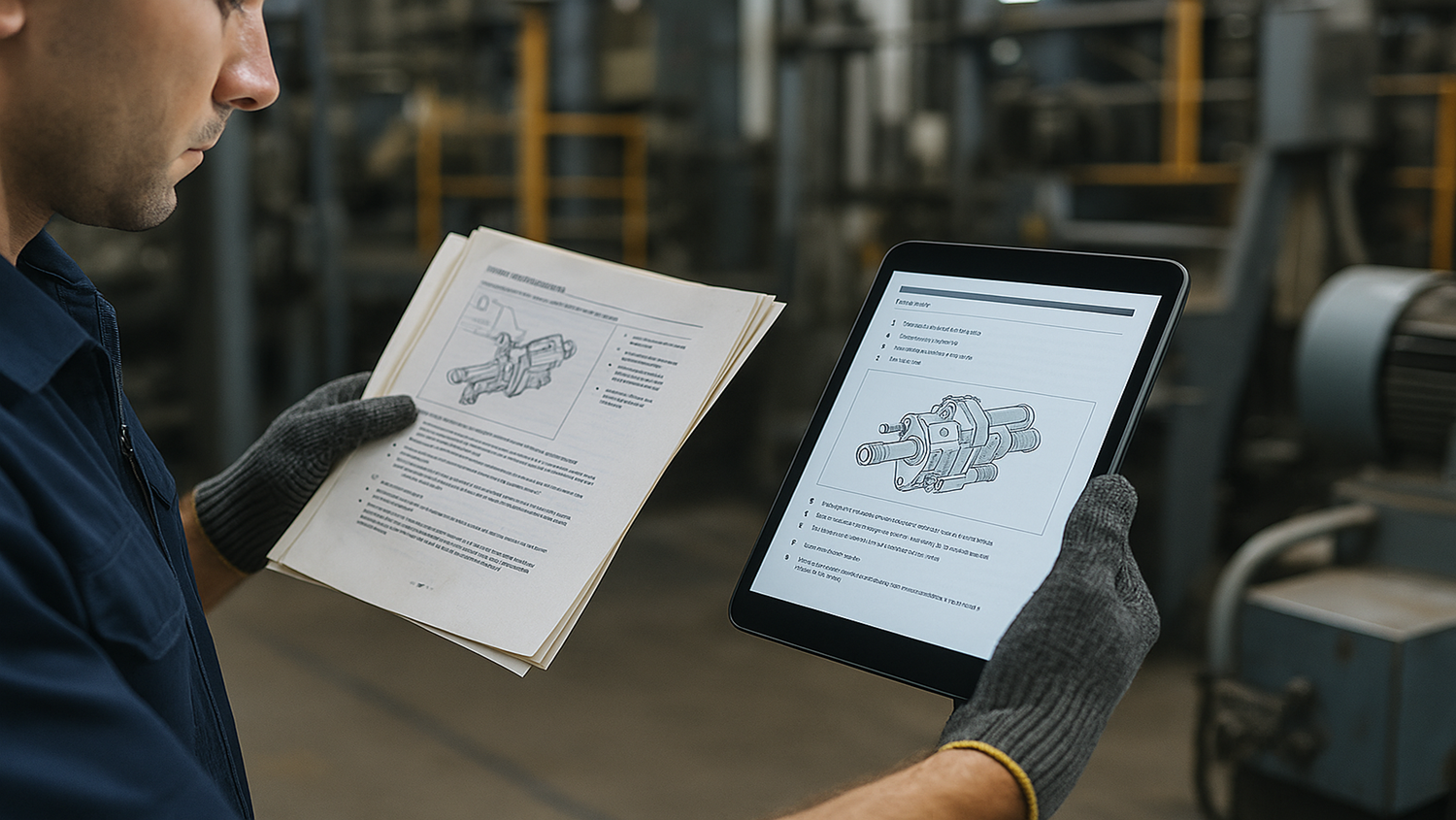

製造現場では、作業手順や検査規格を「紙マニュアル」で管理することが依然として少なくありません。しかし紙媒体は更新の遅延・情報の散在・保管コストの増大を招き、品質改善や人材育成のボトルネックになりがちです。本記事では、タブレットを軸としたデジタルマニュアル化のメリットと導入手順を解説し、読者が現場で実践できる具体的なステップをご紹介します。

目次

紙マニュアルの限界とデジタル化のメリット

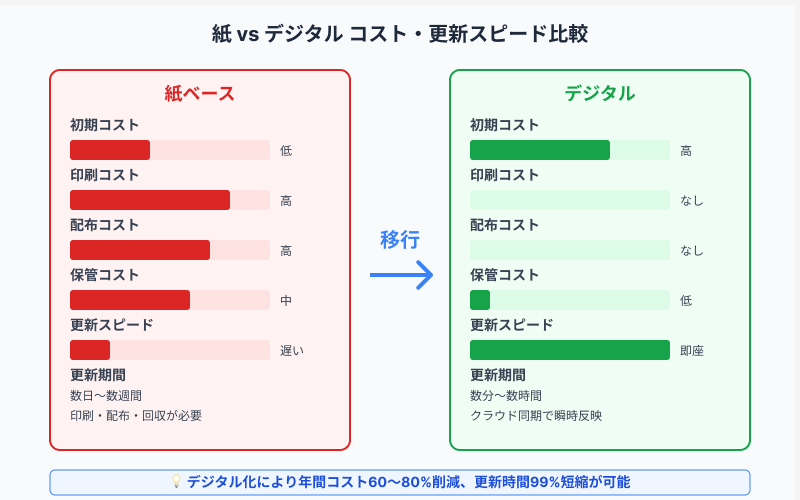

1-1 紙マニュアルが抱える課題

- 改訂サイクル:改訂〜再配布で、数週間の遅延が発生する

- 検索性:現場で目的のページを探すのに、時間がかかる

- 保管・印刷:1ラインあたり、年間数十万円規模のコストがかかる

- 最新版の判別:量産立ち上げ時に、誤版を使用するリスクがある

1-2 デジタル化がもたらす三大メリット

- 即時更新:クラウドと同期すれば、全員が瞬時に最新版を閲覧できる

- 多角的検索:キーワード・タグ・QRコードで、3秒以内に該当手順にたどり着ける

- データ活用:閲覧ログを分析し、教育の優先順位を可視化できる

タブレット導入までのロードマップ

2-1 準備フェーズ

- 現状調査:使用中の手順書件数・改訂頻度を棚卸し

- ROI試算:印刷費・工数削減見込みを数値化

- パイロット選定:少人数ラインでテスト導入

2-2 展開フェーズ

- デバイス調達:耐環境仕様タブレットをレンタルまたは購入

- マニュアル移行:既存PDFを一括インポート→追って動画化

- 教育と運用:5S教育と組み合わせ“タブレット5分講習”を実施

デバイス選定のポイント

| 選定項目 | 推奨仕様 | 補足 |

|---|---|---|

| 防塵・防水 | IP65以上 | 切削油・粉塵環境に対応 |

| 耐衝撃 | MIL-STD-810G | 1.2 m落下を想定 |

| バッテリー交換 | ホットスワップ式 | 24h稼働ライン向け |

| 画面サイズ | 8〜10 inch | 片手操作と視認性の両立 |

デジタルマニュアル作成・管理ツール選定ポイント

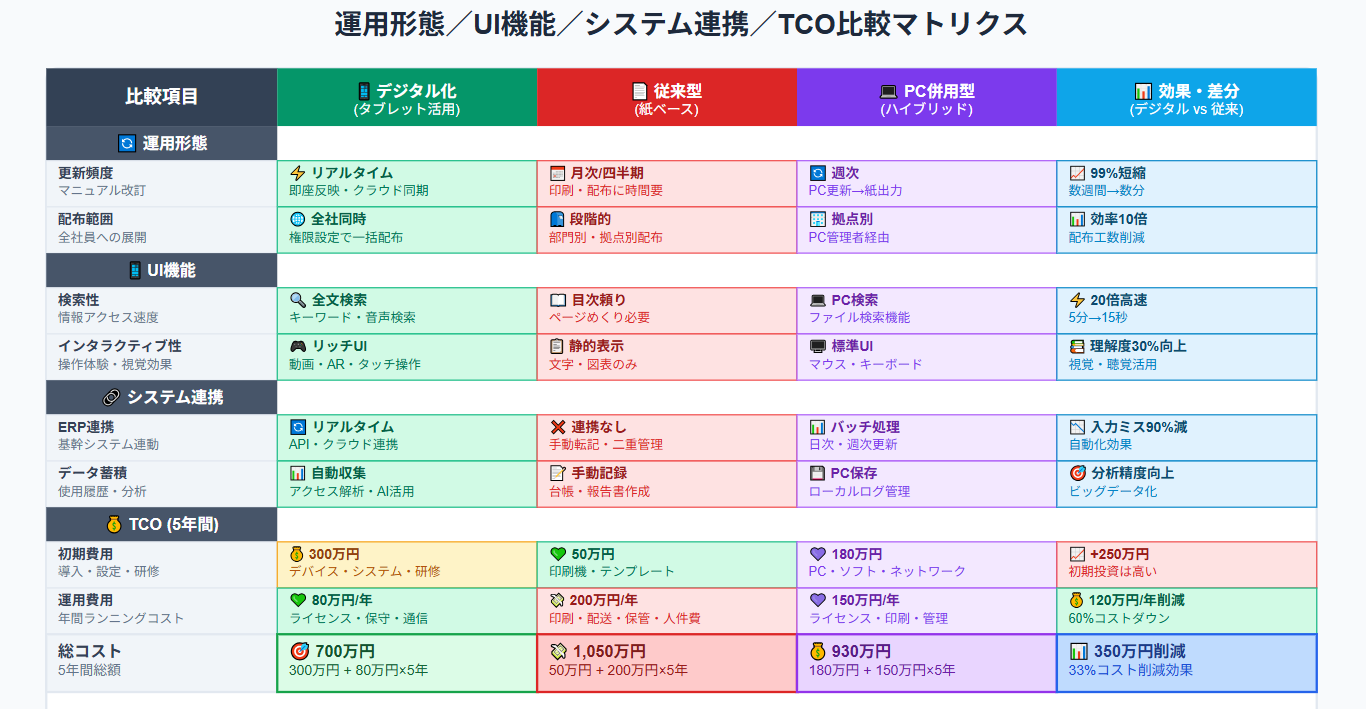

4-1 運用形態の適合

クラウド・オンプレ・ハイブリッドのどれが自社のITポリシーと現場ネットワークに合うかを最初に判断する。

4-2 現場操作性

タブレットで3タップ以内に手順が開けるUIか、QRコード/バーコード呼び出しが可能かを確認する。

4-3 バージョン管理と連携

改訂履歴の自動保存と、MES/ERPと双方向API連携できるかを必須要件にする。

4-4 コストとサポート

ライセンス体系(ユーザー数課金/ライン数課金)と導入後の教育・保守体制を比較し、総所有コスト(TCO)で評価する。

コンテンツ形式の選択基準

| 形式 | 適用シーン | 留意点 |

|---|---|---|

| テキスト+画像 | 組み立て・検査 | 作業番号で検索しやすい |

| 動画(30秒以内) | 機構動作の確認 | 低ビットレート版も用意 |

| GIFループ | ボルト締結手順 | 再生操作不要で時短 |

| ARラベル | 複雑配線 | デバイス性能要件が高い |

現場作業員の受け入れを促進するコツ

- “紙マニュアルと併用”期間の設定:最初の2週間は紙マニュアルも併用することで、安心感を与える

- QRコードの貼付:紙マニュアルの表紙にデジタル版のQRコードを配置することで、即遷移を可能にし、受け入れのハードルを下げる

- ピクトグラムの活用:ピクトグラムを使用することで、言語の異なる作業者でも直感的に手順を理解できるようにする

成功事例と定量効果

7-1 自動車部品メーカーA社

- 導入範囲:組立ライン14セル

- 結果:

- 手順書改訂リードタイムが5日→当日

- 作業エラー率が0.8 %→0.2 %(75 %減)

- 月間印刷コスト▲22万円

7-2 医療機器メーカーB社

- 導入範囲:クリーンルーム内検査工程

- 結果:

- 教育時間▲40 %(紙マニュアル読み合わせ廃止)

- 更新頻度年4回→月1回へ高速化

よくある課題と解決策

| 課題 | 解決策 |

|---|---|

| バッテリー切れ | 充電ステーション+予備バッテリー常備 |

| ネットワーク不安定 | オフラインキャッシュ機能付きアプリを採用 |

| セキュリティ | MDMで端末制御、VPN経由のみ接続許可 |

| 画面反射 | アンチグレアフィルムと500 nit以上の輝度 |

まとめとアクションステップ

- 現状を数値で把握:紙マニュアル改訂の工数・コストを算出

- 小規模パイロットを実施:耐環境タブレット+クラウド型ツールで効果を測定

- ROIを社内共有:エラー削減・教育時間短縮の実績を提示

- 全社展開計画を策定:ライン特性に応じたデバイスと運用ルールを設定

- 継続改善:閲覧ログを分析し、動画・ARなどリッチコンテンツを段階的に追加

ペーパーレス化と即時更新は、単に手順書をデジタルに置き換えるだけでなく、現場の知識循環速度を高める経営課題でもあります。まずは「小さく始めて速く検証」し、製造現場の競争力を一段引き上げましょう。

この記事を書いた人

編集部