製造業の現場において、マニュアルは安全性・品質・生産効率を支える根幹のひとつです。しかし、マニュアル作成や運用の現場では「品質のばらつき」「内容の属人化」「改訂漏れ」など多くの課題が散見されます。これらは、作業ミスや教育コストの増大といった形で現場に影響を及ぼし、企業の競争力を低下させる要因ともなりかねません。

本記事では、こうした問題を定量的・定性的に可視化し、改善へと導くための「マニュアル効果測定」の考え方と手法を、4つの主要指標を軸に解説します。品質管理部門や現場管理者が今すぐ活用できる実践的なフレームワークと、導入事例に基づく成果も紹介します。

評価・改善・管理の基本的な考え方とフレームワーク

マニュアル評価の目的

マニュアル評価により、以下が実現できます。

- 品質の可視化:誤記や情報の抜け漏れを把握し、修正対象を明確にする。

- 運用状況の分析:閲覧頻度や問い合わせ件数を通じて、現場での利用実態を把握。

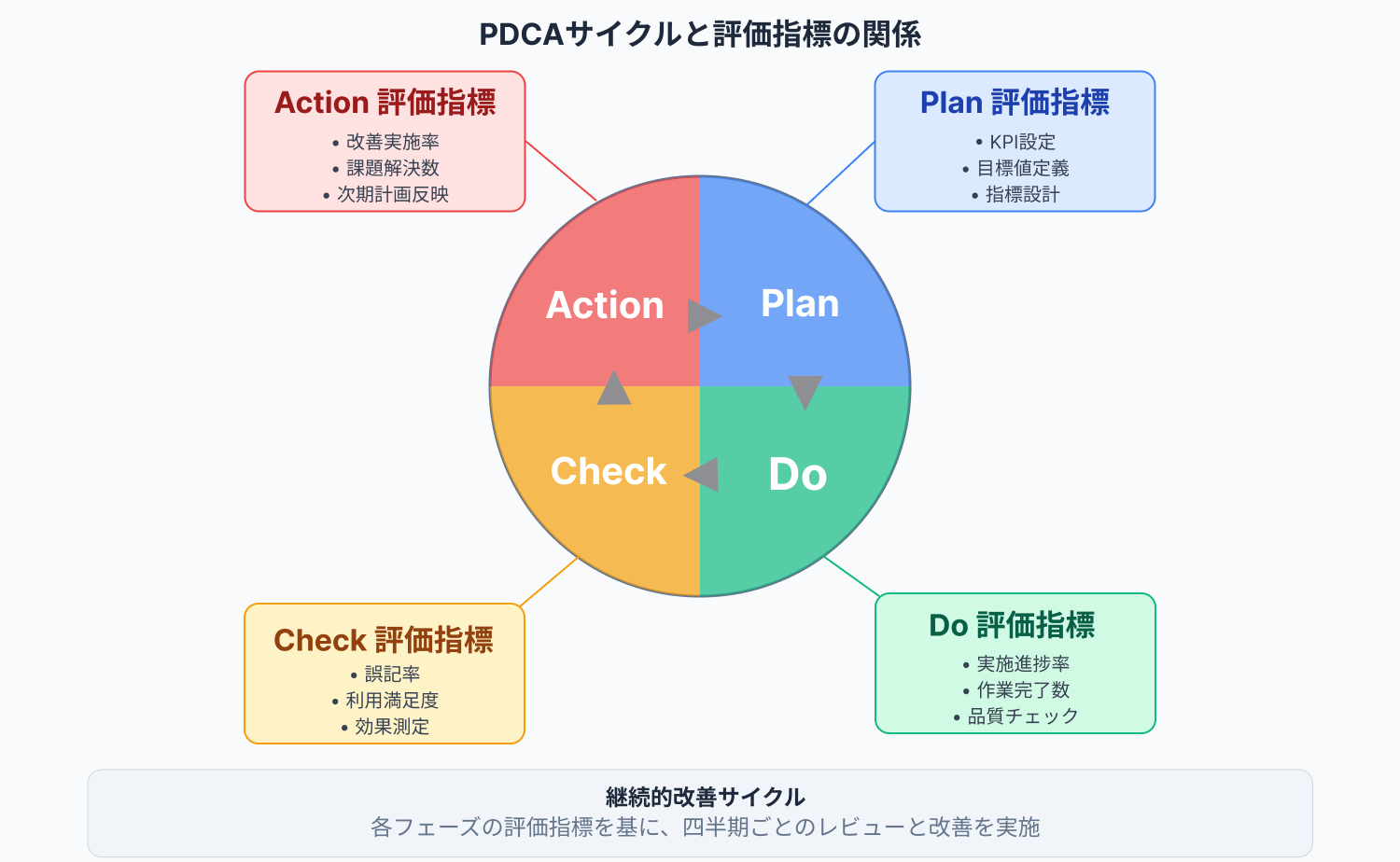

- 改善活動へのフィードバック:指標化した情報を活用してPDCAを回す。

フレームワーク:4つの評価指標

マニュアル評価の際は、以下の指標により評価します。

| 指標区分 | 内容 | 測定例 |

|---|---|---|

| 定量指標 | 数値で測定可能な項目 | 作成時間、閲覧回数、改訂頻度、誤記発生率など |

| 定性指標 | ユーザーの主観に基づく評価 | 「わかりやすさ」「読みやすさ」「信頼性」など |

| 運用指標 | 運用状況を示す項目 | マニュアル更新履歴の記録状況、承認の有無 |

| 組織指標 | 管理体制や責任の明確性 | 作成フローの有無、役割分担の明示など |

具体的な手法とツールの解説

指標別に見る評価方法とツール

指標ごとに、以下のような具体的な方法で評価します。

| 指標 | 主な評価方法 | 評価に使用するデータ・ツール | 期待できる効果 |

| 定量指標 | – 作成・改訂工数の計測: タスク管理システムで「作業開始〜完了」タイムスタンプを自動取得 – 閲覧ログ解析: e-manual や CMS のアクセスログから閲覧回数・平均滞在時間を抽出 |

・プロジェクト管理ツール(Jira など) ・e-manual/Web サーバーログ |

どの工程に時間がかかっているか、どのページが読まれていないかを特定し、リソース最適化に活用 |

| 定性指標 | – ユーザビリティ調査: 現場作業者へのアンケート(5段階評価+自由記述) – シナリオベース評価: 作業シナリオを与えて実際の操作を観察し、理解度・迷い箇所を記録 |

・オンラインフォーム(Google Forms 等) ・現場観察シート |

「わかりやすさ」「探しやすさ」を定性的に把握し、用語統一や図解追加の優先度を決定 |

| 運用指標 | – 改訂履歴の網羅率: 改訂ごとに履歴が残っている割合を自動集計 – 承認フロー遵守率: 承認ステップをスキップしたケースの件数を抽出 |

・e-manual の履歴/ワークフローログ | 改訂漏れや無承認発行のリスクを可視化し、ガバナンス強化に直結 |

| 組織指標 | – 責任分担の明確度: RACI表の有無と更新頻度をチェック – 教育・訓練完了率: マニュアル作成ルール研修の受講率を LMS から取得 |

・RACIマトリクス・社内LMS(e-learningシステム) | 属人化リスクやスキルギャップを定量化し、体制整備や追加研修の必要性を判断 |

実装ステップと運用方法

評価は以下のステップで計画し、運用していきます。

ステップ1:初期診断と指標の設計

- 既存マニュアルの棚卸しと現状分析

- 評価指標の定義とKPIの設定(例:誤記率3%以下に抑える)

ステップ2:評価環境の整備

- ログ収集ツール、アンケートフォーム、CMSの導入

- 標準化テンプレートの作成と教育

ステップ3:運用と改善サイクル

- 定期的なレビュー(四半期ごと)

- 改訂履歴と効果測定を組み合わせたフィードバックループの構築

- 組織内ナレッジ共有会の実施

成功事例と得られた効果

ここまでに紹介した評価フローによって、課題が解決できた事例を紹介します。

建機メーカーK社の導入事例

- 課題:マニュアルの属人化と品質バラつきにより、設計者の工数負荷が大きかった。

- 施策:e-manualの導入とマニュアル標準化プロジェクトを実施。

- 効果:

- 作成工数65%削減

- 作成工数65%削減

- 外注費ゼロ化、年間約260万円コスト削減

- 設計者の本業(開発業務)専念時間が確保

精密機器メーカーの取組み

- 課題:マニュアル作成工数と内容の分かりづらさ

- 施策:動画とHTMLマニュアルによる視覚的理解の強化

- 効果:

- 作業時間が約50%短縮

- 現場フィードバックを基に継続的改善

まとめ:要点の整理と実践のためのアクションステップ

要点の整理

- マニュアル評価は「見えないコスト」と「品質リスク」を数値化する重要な手段。

- 4つの評価指標(定量・定性・運用・組織)を軸に分析することで、改善点が明確になる。

- e-manualのようなクラウド型ツールの活用で評価→改善→管理が統合可能。

今すぐ実践できるアクションステップ

- 既存マニュアルの評価指標を定義する

- 現場からのフィードバックルートを整備する

- 改訂履歴と評価結果を定期的にチェックする

- CMSやe-manual導入を検討し、標準化・効率化を推進する

製造業におけるマニュアルは「資産」であり、正確に評価し続けることで、その価値を最大化できます。現場に根差した評価指標と実効性のある改善策によって、マニュアルは“読むもの”から“使えるもの”へと進化していきます。今こそ、評価の科学を取り入れて、マニュアル品質の再定義に取り組んでみてはいかがでしょうか。

この記事を書いた人

編集部