「手順書はあるのに現場では読まれない」「改訂が追いつかず内容が古い」「教育コストが下がらない」——製造業の現場でよく耳にする課題です。これらは①閲覧率の低さ、②改訂フローの属人化、③効果測定の欠如が原因です。マニュアルを評価・改善・管理する仕組みを整えれば、誤操作の減少や品質向上につながり、経営層にとっても投資対効果(ROI)が明確になります。

評価・改善・管理フレームワーク

まずは、評価・改善・管理のフレームワークを構築するところから始めます。

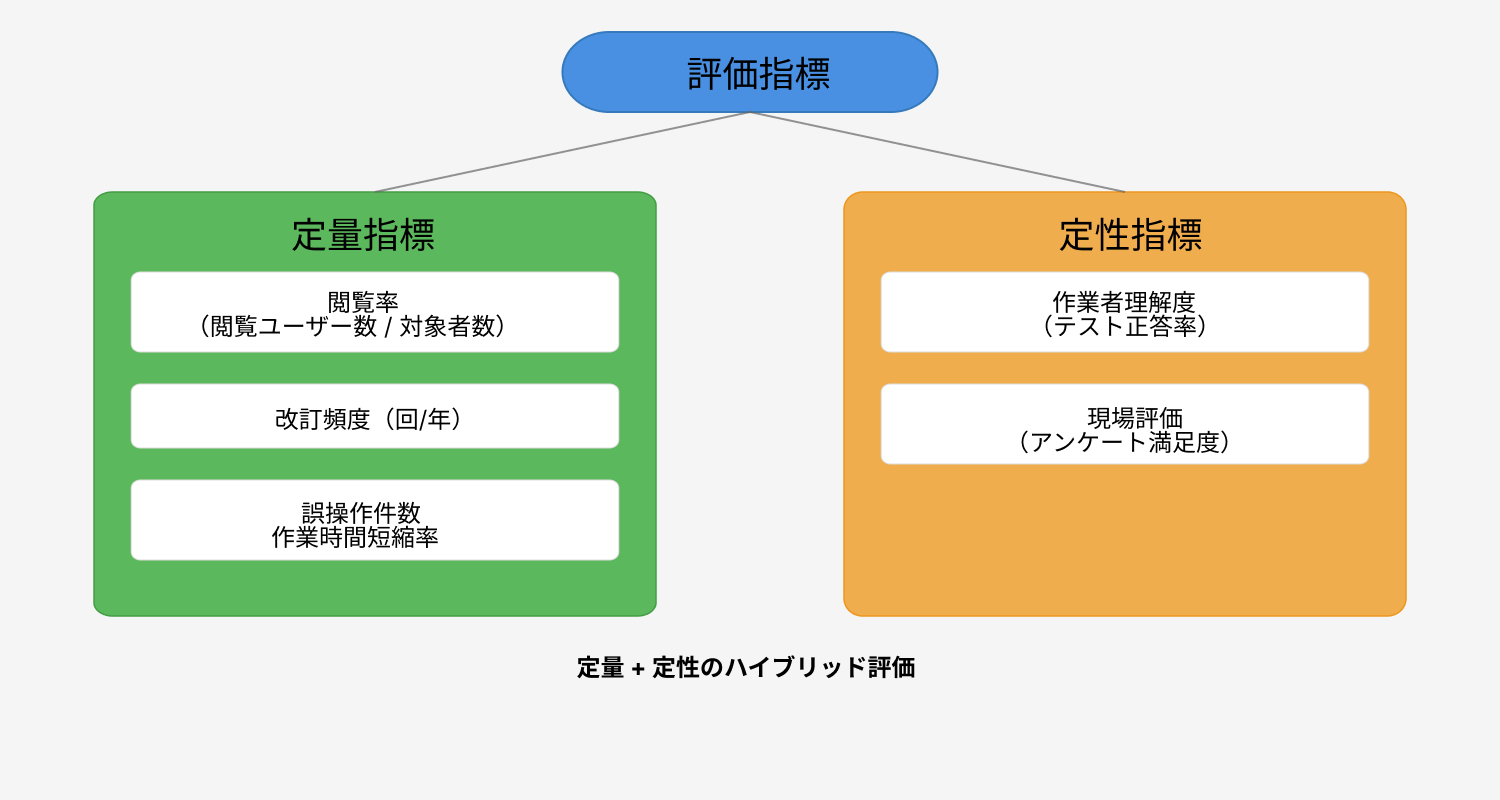

1)評価:定量+定性のハイブリッド指標

評価は、定量指数と定性指数のハイブリッドで行います。

- 定量指標例

- 閲覧率(閲覧ユーザー数/対象者数)

- 改訂頻度(回/年)

- 誤操作件数、作業時間短縮率

- 定性指標例

- 作業者理解度(テスト正答率)

- 現場評価(アンケート満足度)

2)改善:原因分析と優先度付け

改善は、原因の分析と、解決すべき優先度を決めます。

- データ収集:アンケート・レビューシート・KPT法で課題抽出

- 根本原因分析:FMEAで重大度×発生頻度×検出度を点数化

- 改善案立案:高リスク領域から改訂し、工程能力(Cp値)も確認

3)管理:バージョン管理とフィードバックループ

管理は、バージョン管理を徹底し、フィードバックグループをつくって改善・更新を行います。

- ConfluenceやSharePointで改訂履歴を自動記録

- 校正フローをワークフロー化し、トレーサビリティを確保

- PDCA会議で月次レビュー → 改訂計画を更新

具体的な手法と活用ツール

具体的な手法と活用ツールは以下です。

| 手法 | 目的 | 推奨ツール |

|---|---|---|

| アクセス解析 | 閲覧率計測 | Google Analytics/Piwik |

| バージョン管理 | 改訂履歴管理 | Confluence/DocBase |

| デジタルアンケート | 現場フィードバック収集 | Microsoft Forms/Kintone |

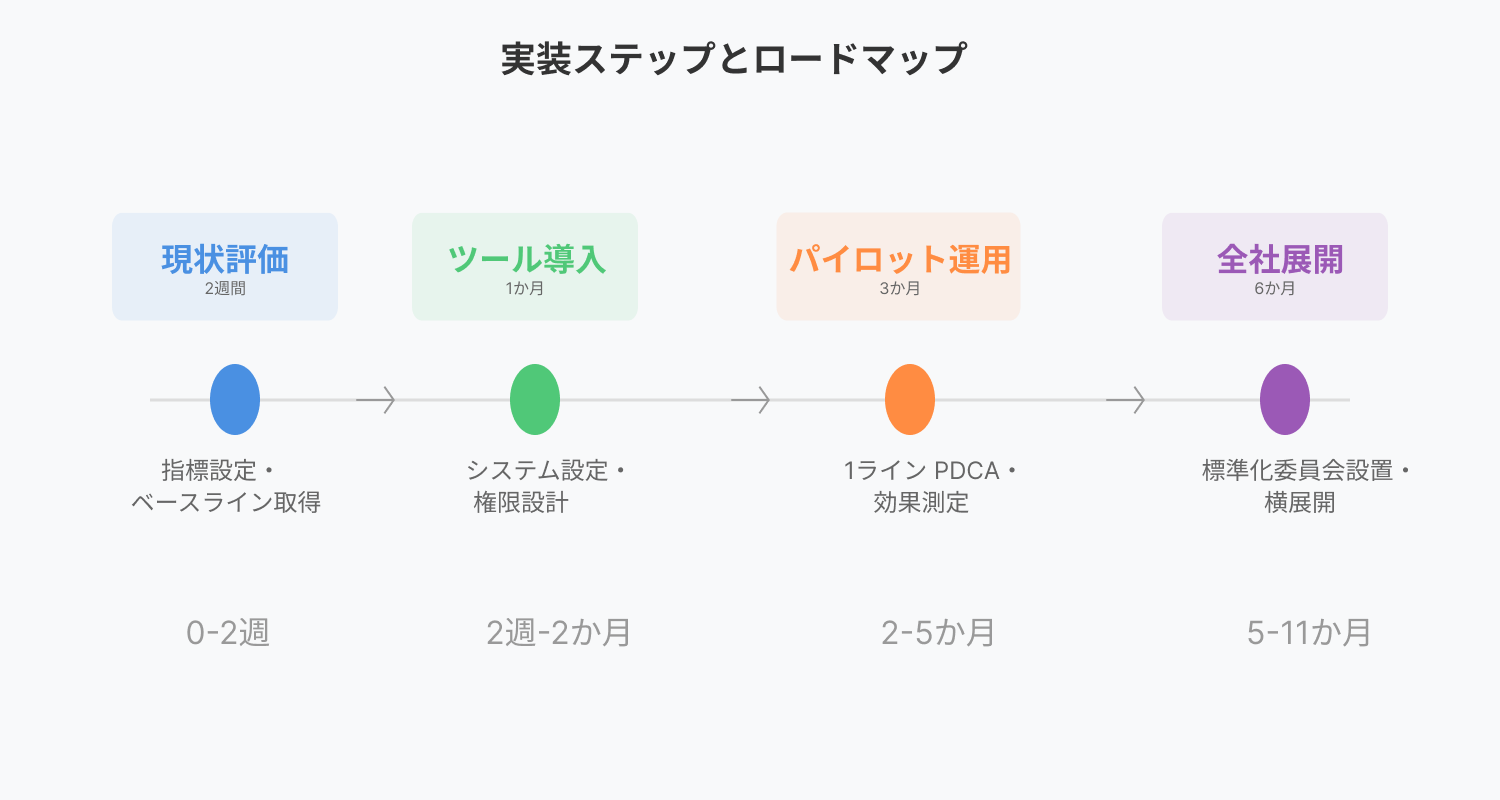

実装ステップと運用体制

以下の流れで、実装と運用を行います。

- 現状評価(2週間):指標を設定しベースラインを取る

- ツール導入(1か月):管理システム設定と権限設計

- パイロット運用(3か月):1ラインでPDCAを回し効果測定

- 全社展開(6か月):標準化委員会を設置し横展開

製造業における成功事例

ここまでに紹介した方法で、成功した事例をご紹介します。

自動車部品メーカーA社では、マニュアルをデジタル化し評価指標を導入した結果、

- 教育時間を30%短縮

- 誤操作を40%削減

- 初年度ROI 220%(投資500万円、効果1,600万円)を達成しました。

ROI算出方法と経営層への提案

経営層に対して、その効果を説得力を持って説明するには、ROI(投資対効果)の算出が重要です。ROIを用いることで、改善活動にどれだけの価値があったのかを定量的に示すことができ、投資が正当化されるとともに、今後の改善計画にも説得力が増します。

ROI計算式

ROIは以下の計算式で算出します。

ROI(%) = (効果額 − 投資額) ÷ 投資額 × 100

- 投資額:ツール費 300万円 + 人件費 200万円 = 500万円

- 効果額:教育時間短縮1,000h×5,000円/h = 500万円作業ミス削減 700万円 + 品質不良低減 400万円 = 600万円合計効果額 1,100万円

- ROI = (1,100−500)÷500×100 ≒ 120%

経営層への説得ポイント

経営層へ説得する際は、以下の点に注意します。

- 数字で示す:上記ROIと品質KPIの改善幅を可視化

- リスク低減を含める:不良率0.3%改善=年間○○万円削減

- フェーズ分割投資:パイロットで成果確認後に追加投資提案

まとめ:明日から取るべきアクション

以上を受けて、これからできることは以下です。

- 指標を決めて現状把握(閲覧率・誤操作件数など)

- 小規模ラインでPDCAを開始し、ROIを試算

- 改訂フローとバージョン管理をシステム化

- 品質会議で結果を共有し、経営層に数値で報告

製造業のマニュアル評価・改善・管理を仕組み化すれば、品質向上とコスト削減を同時に実現できます。まずは「可視化」と「小さく始める」ことから着手しましょう。

この記事を書いた人

編集部