製造業の現場では、紙マニュアルの更新遅延・検索性の低さ・版管理の煩雑さが品質と生産性のボトルネックです。こうした課題に対し、デジタルマニュアル導入とAR(拡張現実)による視線誘導・作業ナビゲーションが有効です。本記事では、現場視点でのメリット、デバイス選定と導入手順、活用事例までを体系的に解説し、工場DXと「現場マニュアル改善」を一気に前進させる実践ポイントを提示します。

紙マニュアルの限界と現場課題

- 更新の非効率:改訂の反映漏れ/最新版の所在不明。

- 検索性の不足:必要箇所に素早く辿り着けない。

- 属人化と不統一:表記・レイアウト・用語がバラバラで可読性が低い。

- 教育負荷とミス:作業理解に時間がかかり、誤操作の原因になる。解決の鍵は、モジュール化されたデジタル管理(共通パーツを一元データベースで管理)と標準化(表記・用語・構成の統一)です。これにより、一度の修正で関連文書を同時更新でき、改訂漏れを防ぎます。

AR×デジタルマニュアルの統合

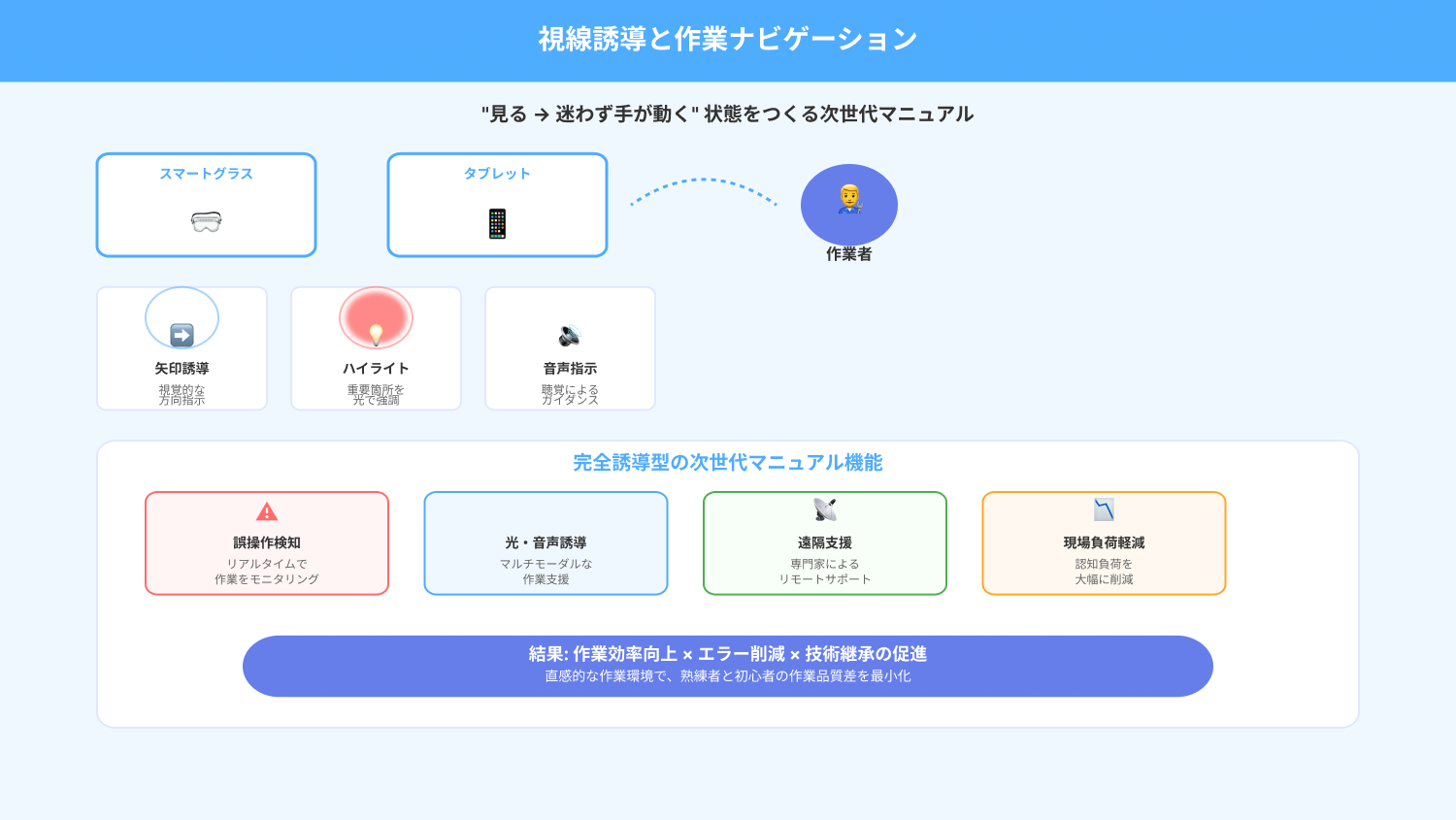

視線誘導と作業ナビゲーション

スマートグラスやタブレット上で、矢印・ハイライト・音声指示で“見る→迷わず手が動く”状態をつくります。完全誘導型の次世代マニュアル(例:光・音声・矢印で誤操作を検知しつつ誘導、遠隔支援も可)は、現場の負荷を大幅に軽減します。

情報基盤:CMS等による一元管理

- 自動組版・HTML出力:レイアウト作業を省略し、PDF/HTML/XMLに即時出力。

- 用語フィルタと承認WF:用語統一と改訂履歴・ステータス管理で品質を担保。

- ワンソース・マルチユース:同一ソースを紙/スマホ/タブレットへ展開。

コンテンツ形式の設計基準

- テキスト:手順・注意・トルク値など定型情報。

- 画像:部位同定・コネクタ形状など視覚認知が要る箇所。

- 動画:30〜90秒の“要領動画”でコツを可視化。

- インタラクティブ:チェックリスト、トルク記録、写真添付、トレーサビリティ。ポイントは、AR表示前提で“最小必要情報×一画面”に収める情報設計です。

デバイス選定と初期費用の考え方

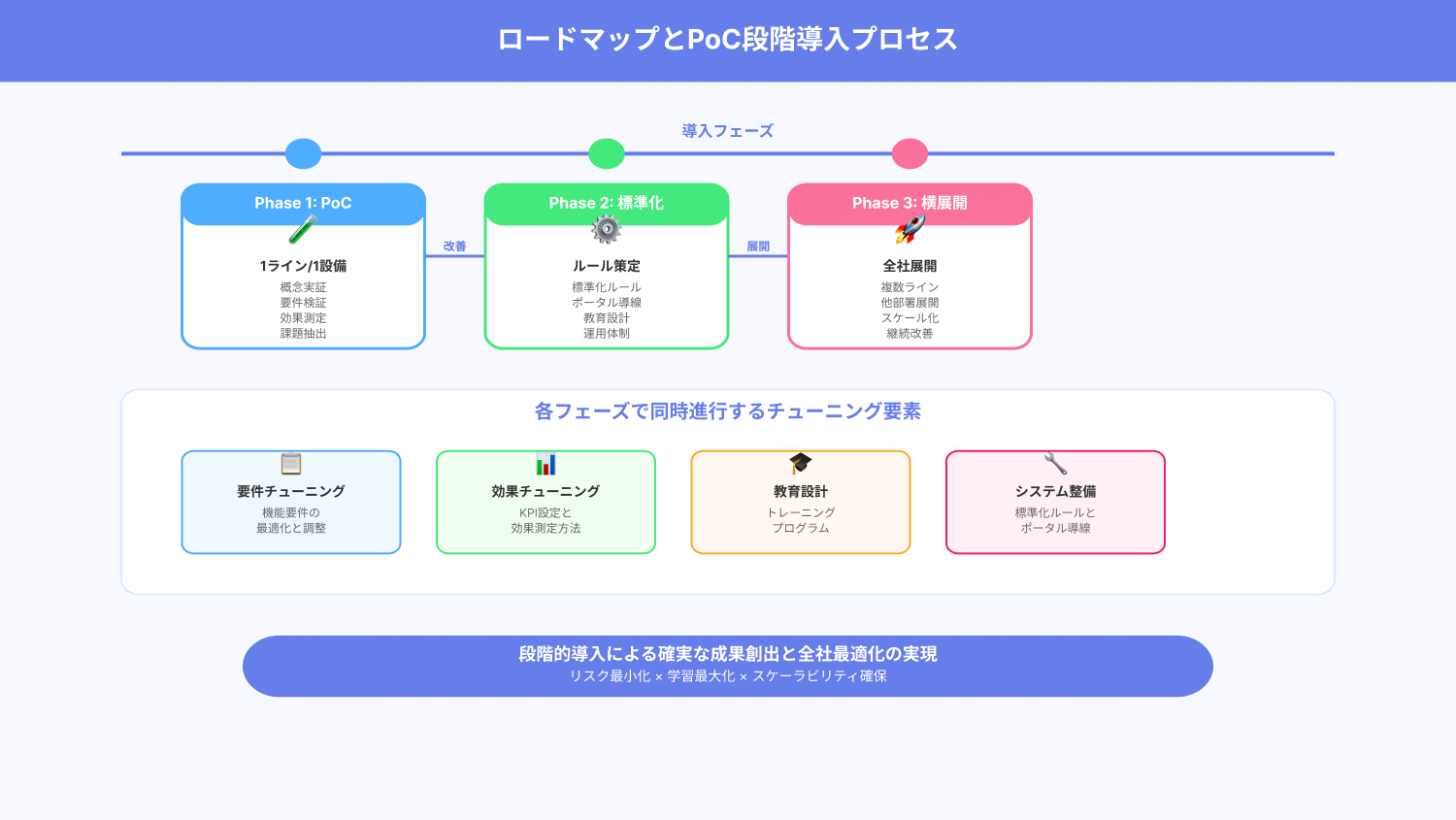

1)ロードマップとPoC

PoC(1ライン/1設備)→標準化→横展開の段階導入で、要件・効果・教育設計をチューニングします。標準化ルールとポータル導線の整備も同時に進めます。

2)デバイス選定(現場要件)

- 耐環境:IP65以上、防塵・防水、耐衝撃(MIL-STD-810相当)。

- 操作性:手袋対応タッチ/物理ボタン、屋外可読性、カメラ画質。

- 電源:ホットスワップ電池、連続稼働時間。

- 運用:MDMでキッティング・リモートワイプ、充電保管庫。

- 接続:オフライン閲覧・差分同期、5GHz/有線APやローカル配信。

- 形態:両手作業ならスマートグラス、点検中心ならタブレットが実務的。

3)初期費用の考え方

- 端末費(台数×単価)+CMS/デジタルマニュアル費(例のサブスク)+教育/運用設計(テンプレ・スタイル・用語集作成、移行作業)でTCOを算定。紙の印刷/保管・改訂工数・誤作業コストの削減分で投資回収を見積もります。

効果とKPI

- コスト削減:DTP/編集・印刷・外注費の見直しと標準化により、年間9,400万円の削減を達成した事例。

- 工数削減:工程固定化と自動組版で年間コスト65%削減の試算。

- 作業時間短縮:教育・引継ぎのTT(Training Time)が約半分に短縮した現場声。

KPI例:作業時間、誤作業率(再作業/市場不具合)、改訂リードタイム、最新版到達率、教育TT、問い合わせ件数など

導入における課題と対策

- ネットワーク:AP最適配置/オフライン運用設計(差分同期)/キャッシュ戦略。

- セキュリティ:RBAC、承認WF、改訂履歴、MDM、監査ログ。

- バッテリー:充電運用・ホットスワップ・省電力設定。

- 現場の受容:短尺動画+チェックリストで“使うほど得”を実感、現場チャンピオン制度、フィードバック回収とテンプレ即改訂の運用ループを回す。

まとめ

1)1ラインPoCを3か月で設計(対象手順を“短尺動画+チェックリスト”化)。

2)標準化キット(テンプレ・用語集・スタイル)を整備し、CMSへ集約。

3)ARガイドを高頻度手順から適用、KPIをダッシュボードで可視化。

これにより、製造業のデジタルマニュアル導入メリット(更新性・検索性・共有性)を最速で獲得し、工場DXと現場マニュアル改善を同時に推進できます。まずはPoC設計から着手し、自社要件に合う運用・デバイスを見極めましょう。

この記事を書いた人

編集部