「マニュアルはあるのに現場が見ない」。その主因は、情報設計が作業者の認知特性に合っていないこと、評価・改善・管理のサイクルが弱いことにあります。適切な評価指標で現状を可視化し、認知科学に基づいた改善を回し、管理(版管理・承認・トレーサビリティ)を仕組みに落とせば、誤操作の減少、教育時間の短縮、工程能力の安定につながります。(キーワード:製造業/マニュアル/評価/改善/管理/品質向上)

目次

評価・改善・管理の基本フレームワーク

フレームの全体像(PDCA×OODA)

フレームの全体像は以下、PDCとOODAです。

- Plan:現状評価とKPI設定(閲覧率、誤操作件数 等)

- Do:認知負荷を下げる情報設計に改版

- Check:ラインレビューとヒヤリハット照合で効果測定

- Act:標準化委員会でルール更新・横展開

- 日次運用ではOODA(観察→方向付け→決定→行動)で小回りを効かせます。

ガバナンスの要点

求められる要点は以下です。

- 版管理:版・改訂履歴・承認者・適用開始日の明記

- 承認フロー:作成→技術審査→QA承認→現場教育→適用

- トレーサビリティ:改訂と不適合・クレーム・工程データを相互参照

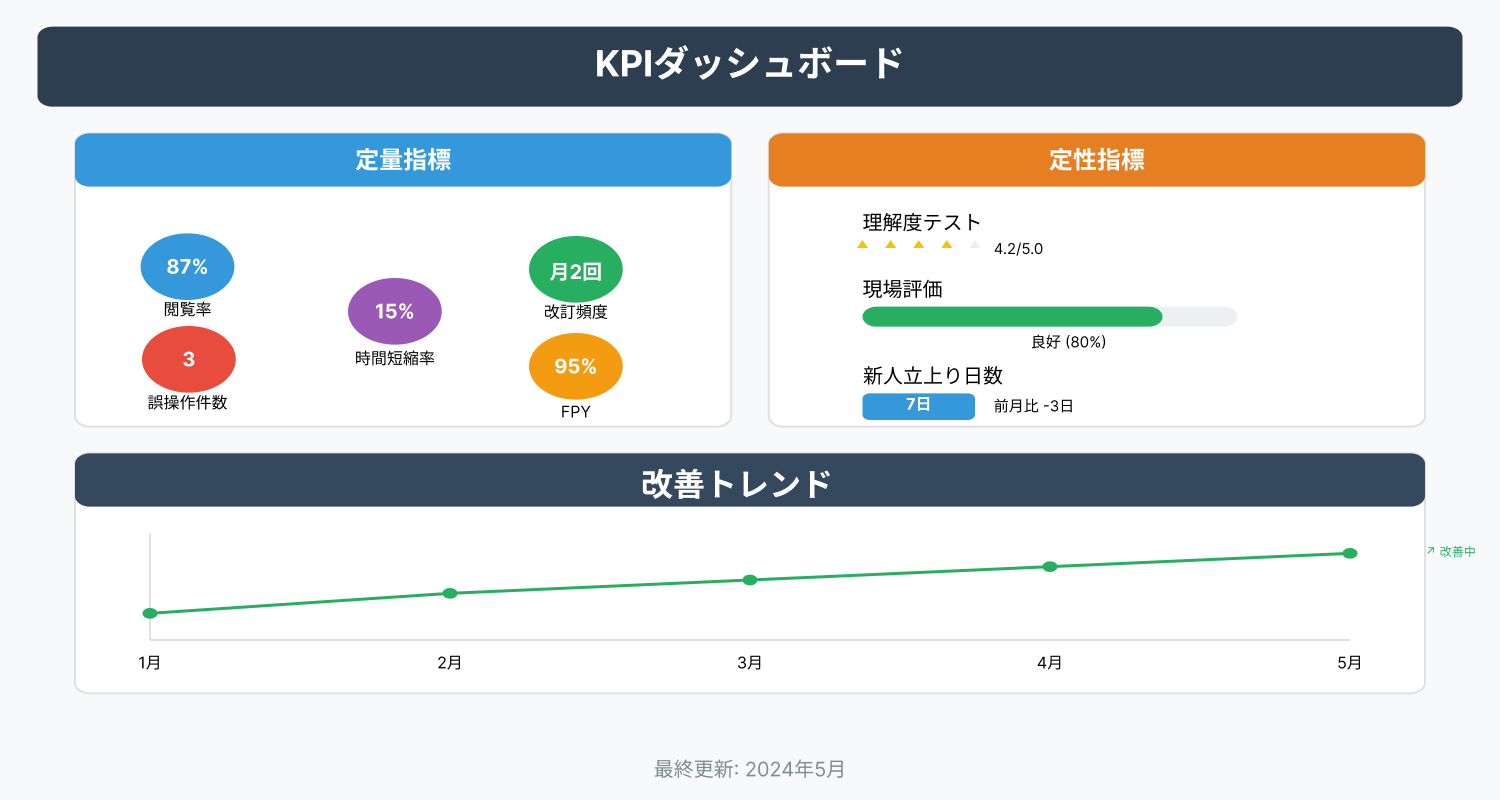

具体的な評価指標(製造業に特化)

製造業に特化して、評価指標の具体例として、以下のようなもの挙げられます。

定量指標

- 閲覧率/検索ヒット率(閲覧ログ・検索ログ)

- 改訂頻度と改訂リードタイム

- 誤操作件数/ヒヤリハット件数(改訂前後比較)

- 作業時間短縮率・タクト遵守率・再教育時間

- 初回合格率(FPY)・不良率の変化

定性指標

- 理解度テスト(三択+自由記述)

- 現場評価(5段階+KPTコメント)

- 教育効果(新人の立上り日数)

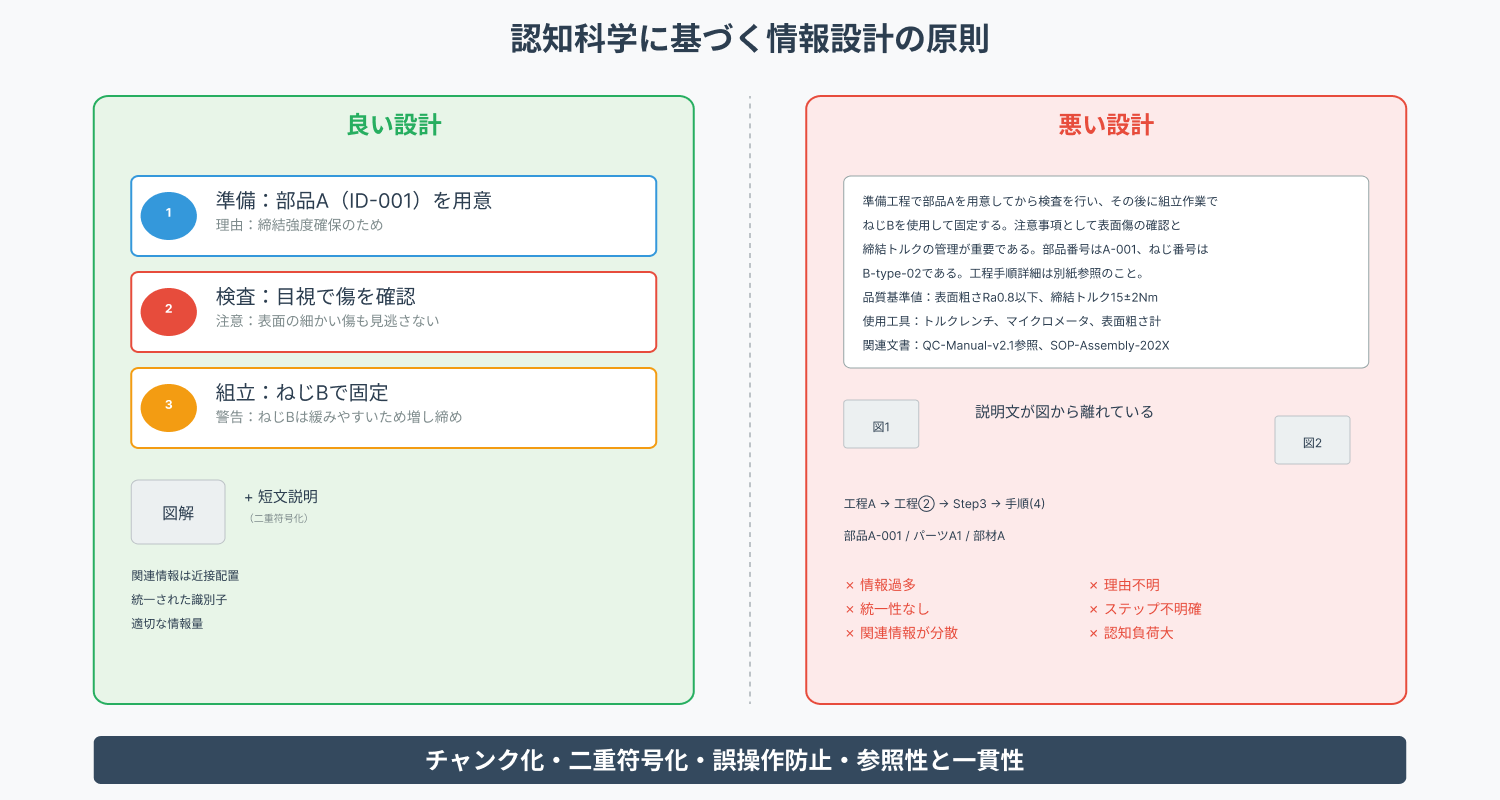

認知科学に基づく情報設計の原則

次に、認知科学の観点では、以下のように情報設計することが望ましいです。

認知負荷理論(CLT)

- 一画面の情報量を抑え、チャンク化(例:準備→検査→組立→確認)。

- ステップ番号+動詞で始める文、1ステップ1アクション。

画像と言語の二重符号化

- 写真・ピクト・短文のペア表示で記憶定着を促進。

- 図は視線の流れ(Z/Fパターン)に合わせて配置。

誤りにくい設計(誤操作防止・ポカヨケ思考)

- 近似手順の色・形・記号を変えて取り違え防止。

- 要注意文は“理由”を併記(例:「ねじAは緩みやすいため~」)。

参照性と一貫性

- 識別子(部品番号/治具ID)は表記統一、語彙集で管理。

- 認知的近接:関連情報は空間的に近づける。リンクは最小限で。

改善点の抽出方法

また、情報設計したあと、ブラッシュアップのため、改善点を見つける方法としては以下が考えられます。

- アンケート×レビューシート:5段階+KPT(Keep/Problem/Try)で具体化。

- ログ分析:検索語と離脱ページから「迷いポイント」を特定。

- FMEA:工程の潜在故障モードに対する記述の網羅性を点検。

- ペアレビュー/ラインミーティング:作業者の実演観察で暗黙知を発見。

効率的な改訂とバージョン管理

次に、一度作成したあと、改訂したり、バージョン管理をするのに、以下を活用することで効率化できます。

- ツール:Confluence/DocBase/SharePoint+権限・承認ワークフロー。

- テンプレート:目的・適用範囲・前提・手順・検査基準・変更履歴。

- 版規約:主改訂(MAJOR)=手順変更、副改訂(MINOR)=表現修正。

- レビューチェックリスト:用語統一・画像品質・注意喚起・検査手順の有無。

現場フィードバックの仕組み

また、リリース後に現場からフィードバックを集める仕組みとしては、以下が有効です。

- 現場レビュー窓口:QRコードからフォーム投稿(写真添付可)。

- 定例レビュー:ライン長・QA・作成者の品質会議体で月次確認。

- 教育連動:改訂時はマイクロラーニングを配信し理解度を小テストで確認。

実装ステップと運用体制

具体的に、実装していく流れと運用体制を見ていきましょう。

- 現状診断(2~4週):KPI収集、10件抽出レビュー、ヒヤリハット対照。

- 設計基準策定(2週):テンプレート・語彙集・表記ルールを決定。

- パイロット改訂(4週):1ラインでPDCA、効果測定。

- 横展開(8~12週):標準化委員会の下で全社展開、教育連動。

- 定着(継続):月次レビュー、四半期でルール改訂。

役割分担(RACI):作成者(R)、QA(A)、ライン長(C)、保全部門・教育担当(I)。

成功事例(例)

ここまでに紹介した、認知科学に基づく情報設計により、誤操作数や工数改善に成功した事例を紹介します。

- 組立ラインAで「チャンク化+写真差替+注意理由併記」を実施。

- 誤操作件数:月12→5(▲58%)

- 新人の自立までの日数:20→14日(▲30%)

- タクト遵守率:92→97%(いずれも3か月平均、他要因を統制した上での社内計測例)

ROI算出と経営層への提案

ここでRUIを算出し、経営層へ提案する観点もご紹介します。

- 投資=ツール費+人件費(作成・レビュー・教育)。

- 効果=教育時間削減×人件費+不良・やり直し削減+停止損失回避。

- 式例:ROI(年)=(教育時間削減×単価+不良削減額+稼働損失回避)−投資額

- 経営にはリスク低減(監査・ISO・顧客監査対応)とトレーサビリティ強化を定量・定性両面で提示。

まとめ(次のアクション)

認知科学に基づく情報設計を始めるにあたって、まず始められることは以下です。

- すぐにやること

- 直近不具合3件と該当マニュアルの整合を点検

- KPI(閲覧率・誤操作件数・改訂LT)を1枚に可視化

- テンプレートと表記ルール草案を作成、パイロット対象を1ライン選定

- 今月やること

- KPT+レビューシートでパイロット改訂→効果測定

- 標準化委員会を設置し、承認フローと版規約を制度化

- QR窓口と小テストで現場フィードバックの常設化

「製造業 マニュアル 改善/評価方法/運用 効率化/品質管理 マニュアル 作成/製造現場 マニュアル 改訂」を軸に、認知科学に基づく情報設計+KPI起点のPDCA+強い版管理で、読まれ、使われ、成果が出るマニュアル運用を実現しましょう。

この記事を書いた人

編集部