化学工場は高温・高圧・危険物質を扱う特性上、事故発生時の影響が甚大です。現場では標準作業手順書(SOP)や危険予知訓練(KYT)が徹底されていても、記載の不備や更新遅れによりヒヤリハットが繰り返される例があります。A社(仮称)では、逸脱率4.3%→1.2%/直近12カ月、労働災害ゼロを実現するマニュアル改革を実施しました。本稿では、その改革事例と、他業種にも応用可能なポイントを解説します。

改革前の課題と背景

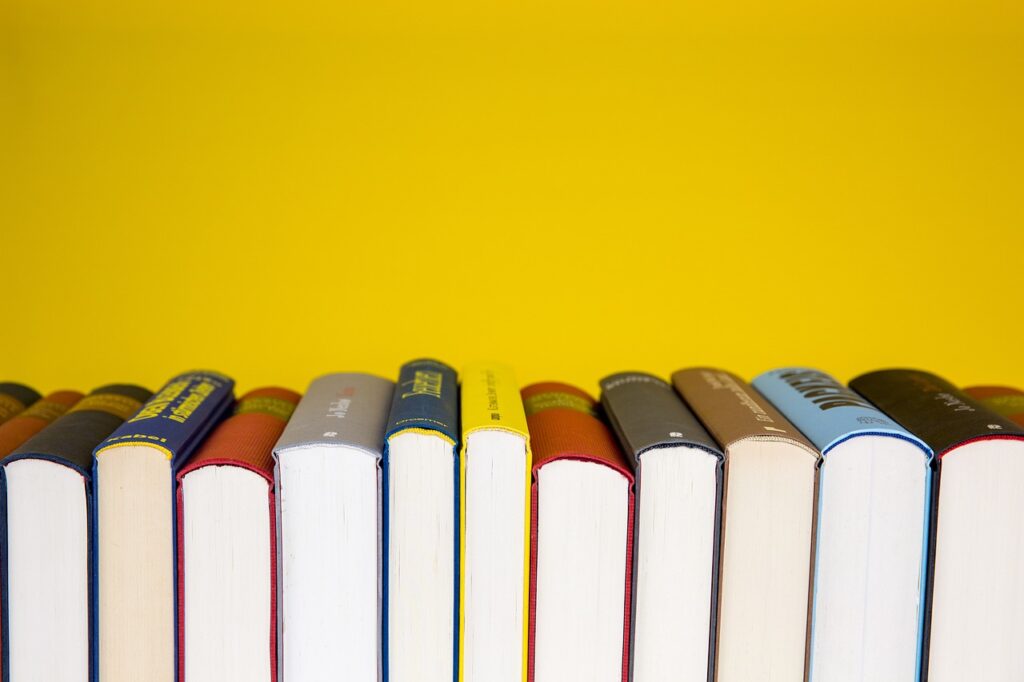

A社では化学反応設備の定期保守時、記載漏れや不明瞭な表現による手順逸脱が頻発していました。主な問題は以下の通りです(図1参照)。

- 手順の記載粒度が不統一(作業者間の解釈差)

- 変更管理(MOC)が不十分で古い工程情報が残存

- 重要安全確認箇所が文章中に埋もれ見落とし発生

- 新人教育に時間がかかりOJT効率が低下(平均72時間→改善後40時間)

図1:工程ごとのリスクレベル(RPN)分布/過去24カ月

プロジェクトの進め方と体制

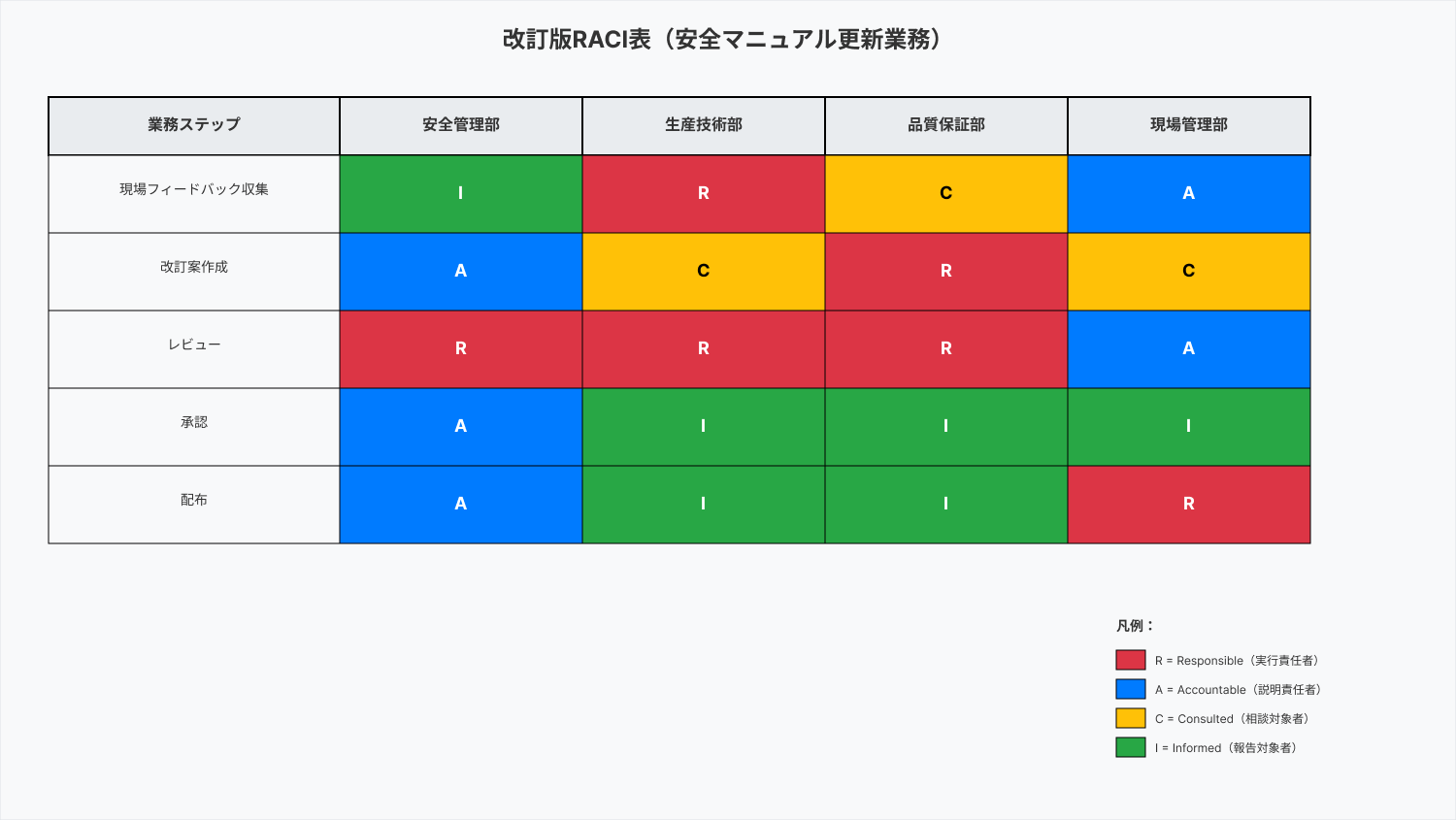

改善プロジェクトは、安全管理部・生産技術部・品質保証(QA)部が合同で組成したRACI表に基づき進行。責任者(Responsible)、承認者(Accountable)、参画者(Consulted)、報告先(Informed)を明確化しました。

- 初期分析フェーズ(2カ月):ヒヤリハット200件を分類・分析

- 改訂設計フェーズ(3カ月):新SOP構成とDMS(Document Management System)要件定義

- 試行・教育フェーズ(2カ月):現場5ラインでパイロット導入

- 全社展開フェーズ(1カ月):教育動画配信+KYT併用訓練

採用したマニュアル形式と構成

新マニュアルは作業工程×リスク情報一体型フォーマットを採用し、紙・電子双方で閲覧可能なハイブリッド型SOPとしました。主な特徴は以下です。

- 手順ごとに「リスクレベル・安全確認項目」を明示(色分け)

- 図解+短文指示の併用(文章は60字以内/一文完結)

- 変更履歴をDMSで自動管理(ISO 45001:2018準拠)

- 現場端末でQRコード読み取りによる最新版表示

図2:改訂版RACI表(安全マニュアル更新業務)

成功ポイント(事故ゼロを支えた要因)

- 重要情報を図表化し、文章依存を低減

- RACIによる責任と権限の明確化

- 教育時間短縮を意識した粒度調整

- ヒヤリハット情報の即時フィードバック反映

- DMSによる版管理と現場即時反映

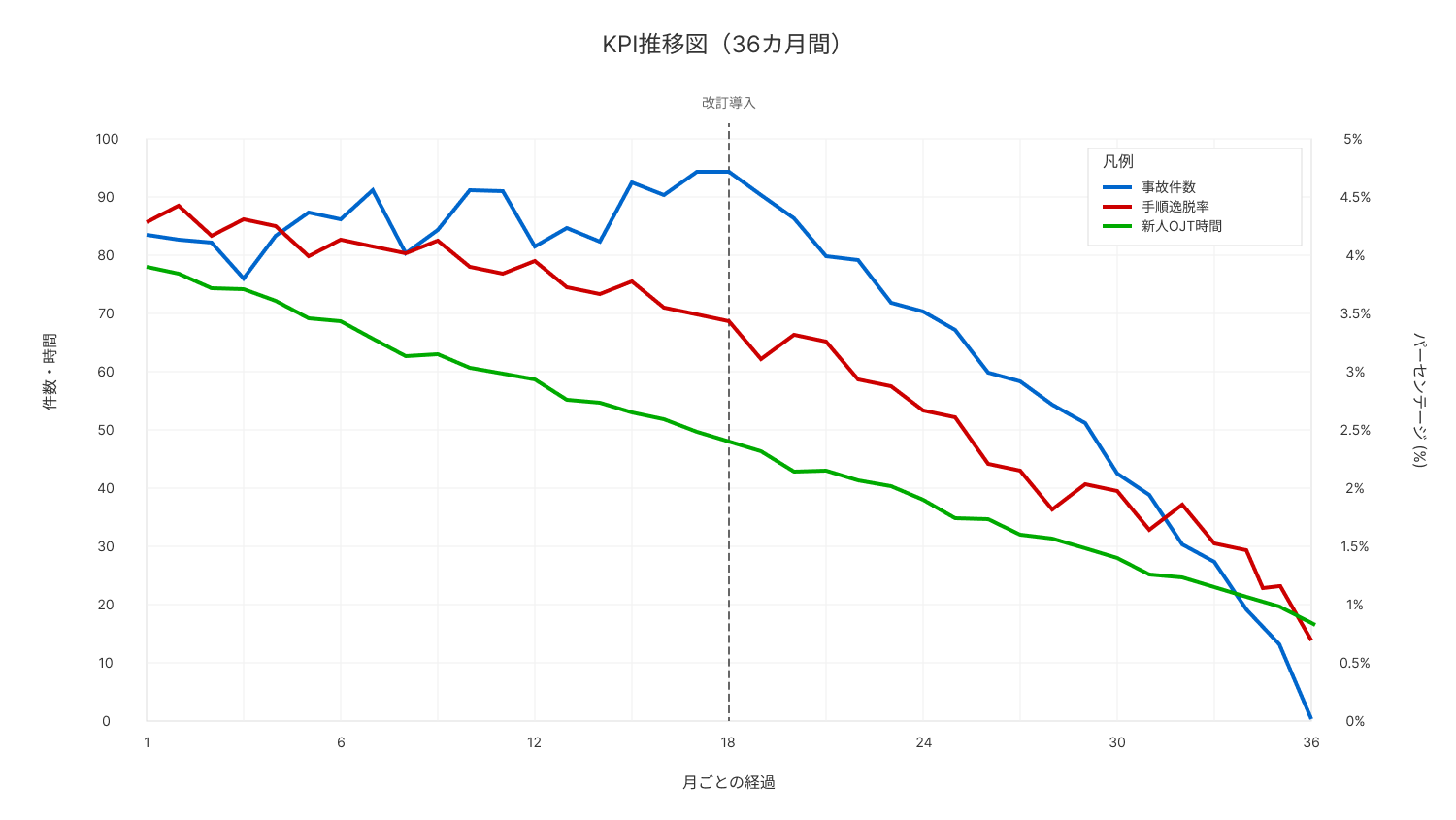

定量的効果

- 労働災害件数:年4件→0件/直近12カ月

- SOP手順逸脱率:4.3%→1.2%/直近12カ月

- 新人OJT時間:72時間→40時間/平均6カ月以内

図3:KPI推移(事故件数・逸脱率・OJT時間)/過去36カ月

導入障壁と克服方法

初期段階では現場から「手順が細かすぎる」「改訂頻度が多い」といった反発がありました。これに対して、以下の方法で克服しました。

- 改訂理由を安全指標と紐づけて説明

- 改訂版の現場試行とフィードバック期間を確保

- 教育用ミニ動画を配信し理解定着を促進

他業種応用の可能性

リスクと手順を一体化した記載方法は、食品製造や半導体工場、エネルギー施設でも有効です。特にOEE(総合設備効率)改善や、変更管理の強化を目的としたマニュアル改訂に適用できます。

まとめ

A社の事例は、単なる手順見直しではなく、安全文化をマニュアルに組み込むことで事故ゼロを達成しました。手順記載の明確化と変更管理体制の強化は、他業種にも展開可能な再現性の高いアプローチです。

明日からのアクション

- 現行SOPの粒度とリスク表示方法を点検

- 部署横断のRACI表を作成し更新責任を明確化

- ヒヤリハット収集・反映サイクルを月次化

FAQ

Q1:化学工場の安全マニュアル作成のポイントは?

リスク情報の可視化、責任の明確化、更新即時反映が重要です。

Q2:ヒヤリハットはどの程度反映すべきか?

重大リスク関連は即時、軽微な事例も月次で反映が推奨です。

Q3:RACI表はどのように作成するのか?

更新業務を洗い出し、部署ごとにResponsible等を割り当てます。

Q4:他業種での応用例はあるか?

食品、半導体、エネルギー分野でOEE改善や変更管理強化に有効です。

Q5:改訂頻度はどの程度が適切か?

年1回以上、または重大変更発生時が推奨です。

この記事を書いた人

編集部