製造業ではマニュアルの整備が進んでいても、実際には「誰も読んでいない」「形式がバラバラで使いにくい」といった悩みをよく耳にします。技術や製品の多様化が進む中で、マニュアルの形式や構成も見直しが求められています。この記事では、製造業で用いられるさまざまなマニュアル形式の特徴と活用方法を整理し、目的に合った最適な選び方について実例を交えて紹介します。

目次

製造業で活用される主なマニュアルの種類

製造業で活用されるマニュアルは、形式や目的によって大きく以下のように分類できます。

1-1. 形式による分類

- 文書マニュアル:従来型の紙ベースやPDF形式の文書

- 写真・図解マニュアル:写真や図を中心とした視覚的マニュアル

- 動画マニュアル:作業手順を動画で解説

- チェックリスト型:手順確認や品質チェック用

- フローチャート型:判断基準や対応フローを図示

- デジタルマニュアル:タブレットやARを活用した対話型マニュアル

1-2. 目的による分類

- 作業手順書:標準作業の手順を示す

- トラブルシューティングガイド:異常時の対応手順

- 品質管理マニュアル:品質基準と検査方法

- 安全マニュアル:安全確保のための注意事項

- 教育訓練マニュアル:新人育成や技能伝承用

- 設備操作マニュアル:機械・設備の操作方法

目的別マニュアル形式の選び方

目的に応じた最適なマニュアル形式を選ぶためのポイントを解説します。

2-1. 作業標準化が目的の場合

作業の標準化が目的の場合は、以下の形式が効果的です。

- 写真・図解マニュアル:動作の細部や位置関係を視覚的に示せる

- 動画マニュアル:連続した動きや力加減など言葉では表現しにくい要素を伝えられる

- チェックリスト型:確実な手順の実行と記録を両立できる

自動車部品メーカーA社では、熟練作業者の組立作業を高精細写真と動作説明を組み合わせたマニュアルにすることで、新人の習熟期間を従来の半分に短縮しました。

2-2. 品質管理が目的の場合

品質管理が目的の場合は、以下の形式が効果的です。

- チェックリスト型:検査項目と判定基準を明確に示せる

- 写真・図解マニュアル:良品/不良品の違いを視覚的に示せる

- デジタルマニュアル:測定データの自動記録や統計分析と連動できる

食品メーカーB社では、従来の文書マニュアルから、実物写真とNG/OK判定基準を明示したタブレット型デジタルマニュアルに変更したところ、検査精度が向上し不良流出が80%減少しました。

2-3. トラブル対応が目的の場合

トラブル対応が目的の場合は、以下の形式が効果的です。

- フローチャート型:状況判断と対応手順を明確に示せる

- デジタルマニュアル:症状から対応方法を検索しやすい

- 写真・図解マニュアル:異常状態の視覚的把握と対応方法の説明に適している

半導体製造装置メーカーC社では、装置異常時の対応手順をフローチャート型マニュアルにデジタル化し、QRコードで現場からすぐにアクセスできるようにしました。これにより、トラブル対応時間が平均40%短縮されました。

各マニュアル形式の特徴と活用事例

各マニュアル形式の特徴と活用事例を詳しく解説します。

3-1. 文書マニュアルの特徴と活用事例

特徴

- 詳細な説明が可能

- 改訂・更新が比較的容易

- 印刷して現場に配置しやすい

- コスト面で優位性がある

活用事例

化学メーカーD社では、ISO9001対応の品質マニュアルを文書形式で整備。規格要求事項との対応を明確にし、文書体系を整理したことで、監査対応の工数を30%削減しました。

3-2. 写真・図解マニュアルの特徴と活用事例

特徴

- 視覚的理解が容易

- 言語の壁を超えやすい

- 作業ポイントを直感的に把握できる

- 実物との照合がしやすい

活用事例

精密機器メーカーE社では、多国籍の作業者向けに写真中心のマニュアルを作成。各工程の写真に番号と簡単な指示を多言語で添えたことで、言語の壁を超えた技能伝承を実現しました。

3-3. 動画マニュアルの特徴と活用事例

特徴

- 連続した動きや速度感を伝えられる

- 音声による説明を組み合わせられる

- 繰り返し視聴による学習効果が高い

- 遠隔地での教育に活用できる

活用事例

工作機械メーカーF社では、複雑な段取り替え作業を動画マニュアル化。各ステップにインデックスを付け、必要な部分だけ選択視聴できるようにしたことで、熟練者不在時でも正確な段取り替えが可能になりました。

3-4. デジタルマニュアルの特徴と活用事例

特徴

- 検索機能で必要情報にすぐアクセスできる

- 更新情報をリアルタイムに反映できる

- 動画や3Dモデルなど多様なコンテンツを統合できる

- 作業記録との連動が可能

活用事例

航空機部品メーカーG社では、タブレットベースのデジタルマニュアルシステムを導入。ARを活用して実際の部品にマニュアル情報を重ねて表示できるようにしたことで、複雑な組立作業のミスが90%減少しました。

マニュアル形式選定のための事前準備

最適なマニュアル形式を選ぶための事前準備について解説します。

4-1. 現状分析と課題の明確化

- 現在の作業手順の分析

- 現場の課題・ニーズの把握(インタビューやアンケート)

- 品質問題やヒヤリハットの発生状況分析

- 作業者の経験レベルやバックグラウンドの確認

4-2. 環境要因の確認

- 作業環境(明るさ、スペース、汚れやすさなど)

- 利用可能な機器(タブレット、PC、スマートグラスなど)

- 予算・時間の制約

- 現場のITリテラシー

電子部品メーカーH社では、マニュアル形式選定前に現場観察と作業者インタビューを実施。クリーンルーム内では紙マニュアルが不適切と判断し、壁掛け型ディスプレイと音声操作可能なデジタルマニュアルを採用しました。

形式に応じたマニュアル作成のポイント

各形式のマニュアルを効果的に作成するためのポイントを解説します。

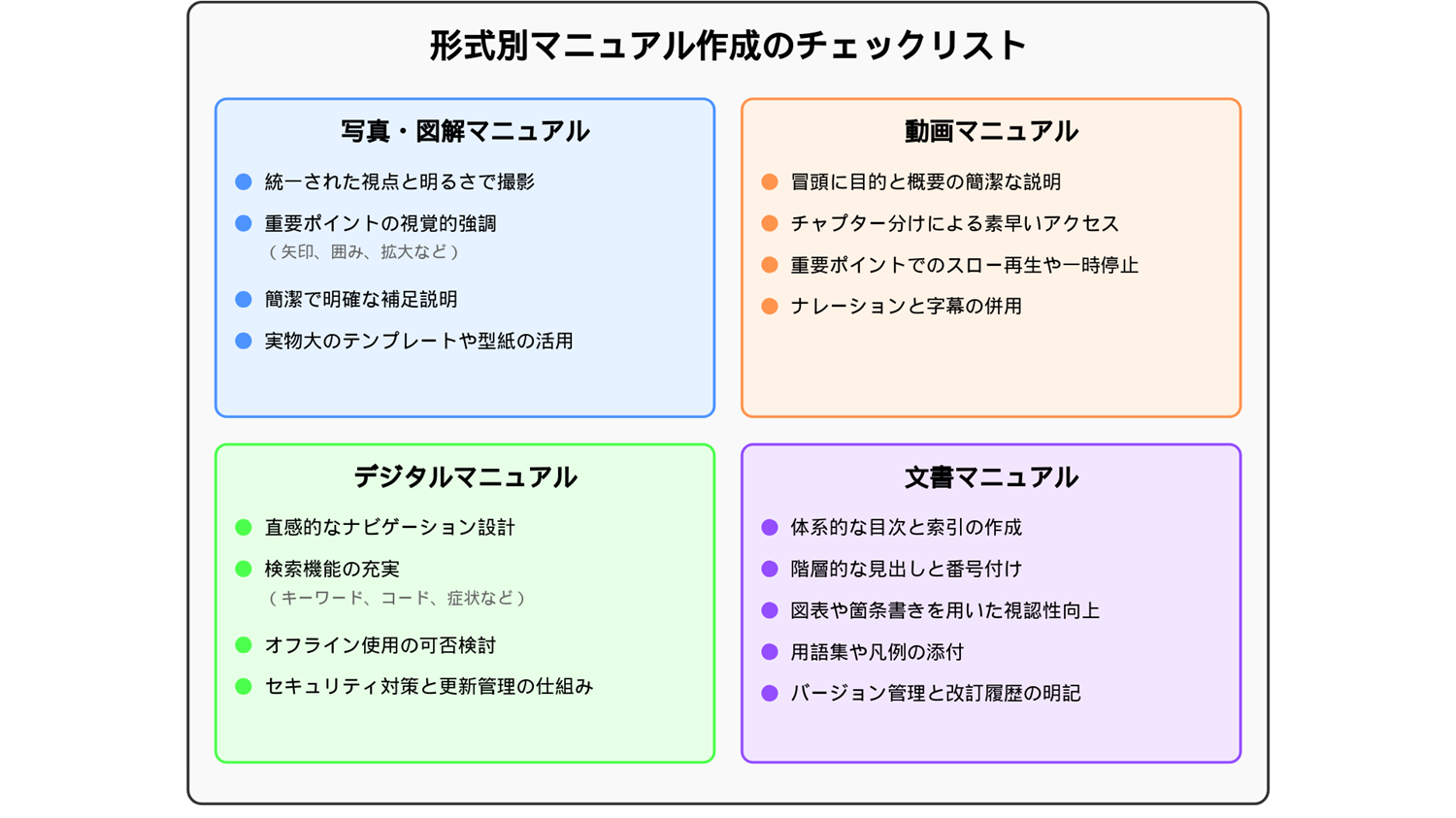

5-1. 写真・図解マニュアル作成のポイント

- 統一された視点と明るさで撮影

- 重要ポイントの視覚的強調(矢印、囲み、拡大など)

- 簡潔で明確な補足説明

- 実物大のテンプレートや型紙の活用

5-2. 動画マニュアル作成のポイント

- 冒頭に目的と概要の簡潔な説明

- チャプター分けによる必要部分への素早いアクセス

- 重要ポイントでのスロー再生や一時停止

- ナレーションと字幕の併用

5-3. デジタルマニュアル作成のポイント

- 直感的なナビゲーション設計

- 検索機能の充実(キーワード、コード、症状など)

- オフライン使用の可否検討

- セキュリティ対策と更新管理の仕組み

複数形式の組み合わせによる相乗効果

複数のマニュアル形式を組み合わせることで、より効果的な運用が可能になります。

6-1. 効果的な組み合わせパターン

- 基本は写真・図解マニュアル + 詳細説明は動画(QRコード連携)

- チェックリスト + 判断基準写真集

- フローチャート型トラブル対応マニュアル + 詳細手順の動画解説

- デジタルマニュアルによる統合プラットフォーム

食品加工機械メーカーI社では、機械操作の基本手順を図解マニュアルで示し、複雑な調整作業はQRコードリンクによる動画マニュアルで補完するハイブリッド形式を採用。これにより、基本操作はすぐに確認でき、必要に応じて詳細な動画解説にアクセスできる体制を構築しました。

マニュアル形式の評価と改善方法

作成したマニュアルの形式が適切かを評価し、継続的に改善する方法を解説します。

7-1. 評価指標の設定

- 利用頻度(アクセス数、参照回数)

- 習熟速度(新人の学習曲線)

- 不良率・ミス発生率の変化

- 作業者の満足度(アンケート調査)

7-2. 継続的改善のしくみ

- 定期的なレビューと更新

- 現場からのフィードバック収集の仕組み

- 改善提案インセンティブの設計

- 最新技術動向の取り込み

自動車部品メーカーJ社では、マニュアル形式の評価を3か月ごとに実施。アクセス解析とユーザーアンケートを組み合わせた評価システムにより、使われていない部分や理解しにくい部分を特定し、形式の見直しを行っています。

まとめ:形式は「伝える力」の設計図。マニュアルづくりの出発点に

マニュアルは、単に手順を記すだけでなく、「誰に、何を、どう伝えるか」を設計するツールです。目的と現場の条件に応じて適切な形式を選び、必要に応じて組み合わせることで、伝達効率と定着率を高められます。マニュアルの形式を「つくったあとに考える」のではなく、「つくる前に戦略的に設計する」ことが、現場で本当に機能するマニュアルづくりの第一歩です。

この記事を書いた人

編集部